|

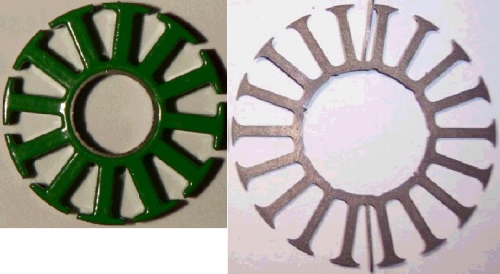

Rechts im Bild der 18N Stator, links der erwähnte Connor Stator, in etwa massstäblich. Die Bleche des 18N Stators sind 0.18mm dick und stammen wohl von Pontus Claesson. Man kann ahnen, dass der 18N weniger Material im Stator hat, was zu einem interessanten Ergebnis führt. |

|

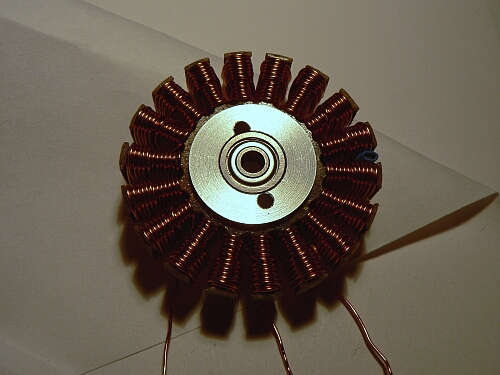

Ich habe die Bleche auf einen Dorn aufgezogen und zu einem 5mm hohen Stator verklebt. Die Innenbohrung wurde etwas überdreht, wieder auf den Dorn mit seitlichen Scheiben aufgesetzt und die Hammerköpfe auf der Drehbank überarbeitet. Danach noch die Isoscheiben aufgeklebt und ein bischen gefeilt bis die Zahnbreite etwa 1.1mm war. |

|

Der 18N sollte ähnliche Eigenschaften wie der Connor Motor haben. 20% mehr Durchmesser hoben 20% weniger Statorhöhe auf. Also mussten 4x25 = 100 Windungen auf nun 6 Nuten verteilt werden, also 18 Windungen. Da ich rechnete den Stator eventuell umwickeln zu müssen, habe ich "nur" mit 0.5mm dickem Draht gearbeitet, 0.55 gehen auch rein. Aber so spare ich noch etwas Gewicht. Stator mit Wicklung, Träger und Lager wiegen 24 gr. |

|

Die Glocke ist aus Alu / St33 gefertigt. Der RR hat eine Dicke von 1mm, Heftzweckentest bestanden. 20 N52 Magnete 5x5x1.2mm sind eingesetzt um auch ein möglichst geringes Rasten zu erreichen. Die Glocke wiegt 18 gr. |

|

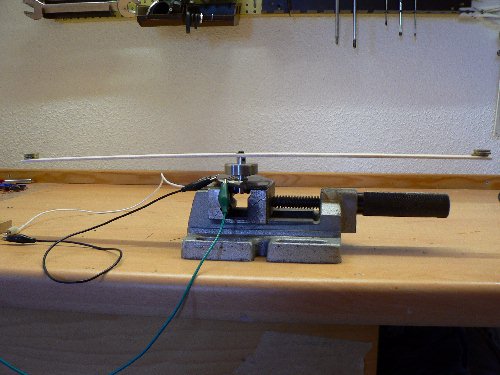

Nun wollte ich es wissen. Dreht der Motor mit YGE8 Steller meine Rotoren sauber an? Im Bild zu sehen ein 50cm langes, 2cm tiefes und 2mm hohes Stück Balsa mit zwei Messinggewichten ganz aussen, je 16gr! Kein Problem, ganz kurzes tick, tick und dieser Rotor wird langsam auf Drehzahl gebracht, ein Erlebnis! Das ist das 10 fache Trägheitsmoment von dem Rotor, den der Connor nicht geschafft hat. |

|

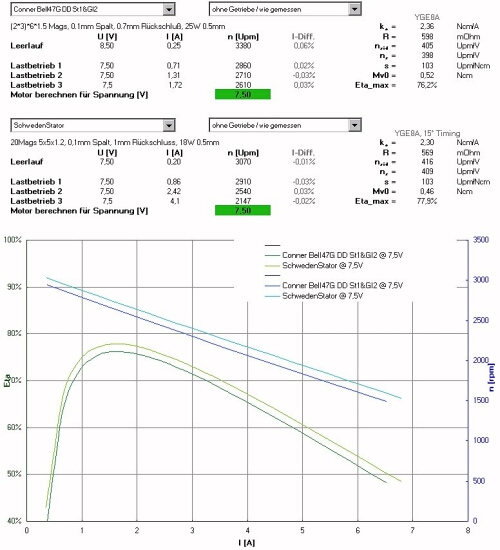

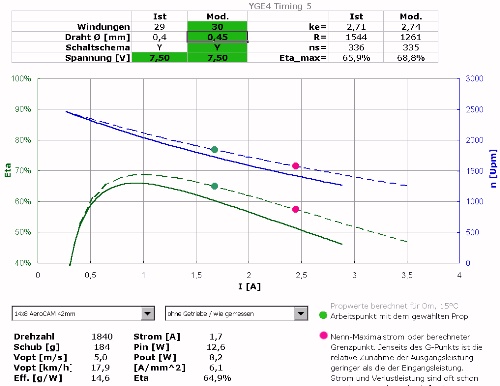

Die gemessenen Werte im Vergleich mit dem ursprünglichen Connor Motor. Ziemlich ähnlich, wollte ich ja so. Etwas besserer Wirkungsgrad und höheres Drehzahlniveau. |

|

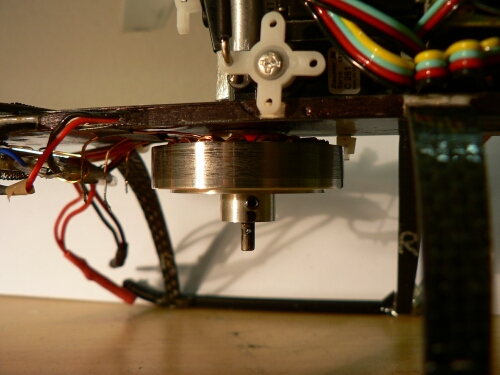

Da ich keine 2 18N hatte, habe ich den Motor kurzerhand unter einen Eigenbau-Pic gebaut. |

|

Der Rotor wird sauber und langsam angedreht. Der Hubi hat 305 gr. und es reicht zum Schweben (ca. 6.5A). Mehr lassen meine Fertigkeiten nicht zu, aber der Motor wird da auch grenzwertig betrieben. Nicht Sinnvoll, aber es geht. |

|

Ich wollte nun sehen ob diese Motoren mit 14 Polen besser

anlaufen. Dazu musste ein Stator umgewickelt werden. Dabei habe ich den ganzen Lack vom Stator runtergeschliffen und die Zähne noch etwas schmaler gemacht. Der Stator wog nach dieser Arbeit nur noch 12 gram, inkl. der selbst gemachten Isoscheiben. Um es einfach zu halten habe ich den Stator dann mit 29 Windungen 0.4mm Draht bewickelt. |

|

In dieser Ausführung wiegen Stator und Glocke 31 gram. Den Träger habe ich nicht mitgerechnet, den braucht man zur Lagerung der Rotorwellen eh. Nun schafft es der Motor / YGE8 leicht einen 50cm langen Rotor aus Holz mit 7 gram Gewicht an jeder Spitze sauber und langsam anzudrehen. |

|

Der Wirkungsgrad mit dem dünnen Draht ist nicht so toll. Aber da ist noch viel Platz und man kriegt locker 0.45mm Draht rein. Dann wird ein eta max von knapp 70% erreicht und im Lastpunkt wird es besser. Vielleicht kriegt man auch noch 0.5mm Draht drauf.

|