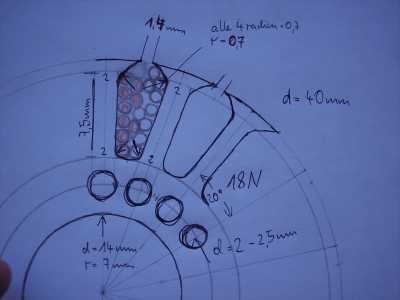

Auf der Website von Daniel Rinninsland fand ich in einem Katalogauszug ein 43mm 18N Blech.

Vieles zu den speziellen Vorteilen eines 18N- Blechschnittes findet sich auf dieser Webseite.

Besonders interessant sind die verschiedenen Möglichkeiten der Bewicklung des 18N- Stators auf dieser Seite

Zum Vergleich der Ergebnisse des 18N mit den des 9N Dittos findet sich einiges hier.

Die Nuten sind sehr tief und am Boden sehr schmal, sodaß eine bewicklung- vor allem mit einem dicken Draht sehr schwierig ist.

Unglücklicherweise konnte sich Daniel nicht mehr erinnern, woher er diesen Katalogauszug bekommen hatte.

Lediglich die ganz großen ACTRO- Motoren der Gebrüder Köhler haben heute einen 18N Blechschnitt.

Leider habe ich diese nie in natur begutachten können. Auf meine diesbezügliche mail bekam ich folgende Antwort:

"Wir haben einen eigenen Blechschnitt für unsere 60-er Motoren mit 18 Nuten. Normalerweise geben wir jedoch diese nicht einzeln ab, da diese speziell für den Modellbau entwickelt wurden und unser Know-How im Motorenbau enthalten."

Da auch die weitere Webrecherche erfolglos verlief, war das der vorläufige Endpunkt meiner Bemühungen

wichtig war, daß der Durchmesser einerseits nicht zu groß ist, um den Motor in einer Fliegerschnauze unterzubringen

Andererseits sollte er groß genug sein, das Heli-Direktantriebspromblem bis hin zur speed 600 Klasse zu lösen.

Ausserdem sollten die positiven Eigenschaften des 18N- ruhiger Lauf und hohes Drehmoment für große Propellerdurchmesser mit einem Wirkungsgrad von um die 85% realisert werden.

Ob das gelingen wird, weiß heute natürlich noch keiner.

Aber ich bin sehr optimistisch.

Und eines ist schon jetzt sicher: die guten Leistungen des 18N- Dittos in den verschiedenen Statorlängen wird auf jeden Fall übertroffen werden.

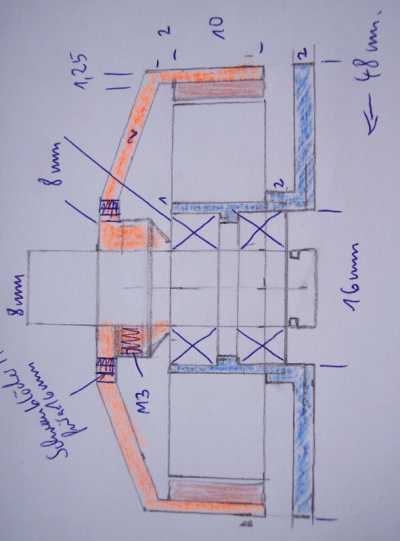

Aussendurchmesser 40mm, der Motordurchmesser würde damit 40 + 0,5(2x Luftspalt)+5(2x 2,5er magnete)+ 2,5 (2x 1,25er Rückschluß) = 48mm betragen.

Der würde also hinter einem 50mm Spinner zu verstecken sein (und auch gut in meine vorhandenen Motorsaver passen).

Die Maße lassen eine einlagige Bewicklung mit einem 1,35mm dicken Einzeldraht zu.

Damit sind die Voraussetzungen für einen hohen Strom bei geringem Innenwiderstand gegeben - gut für eine möglichst flache Wirkungsgradkurve.

Gut für hohe leistung - mehr noch, als bei dem hier oder auch diesem.

Als wir die Idee im rcline-forum zur Diskussion gestellt haben, hat der JULIAN WINGERT netterweise angeboten,

diese empirische Variante mit FEMM zu prüfen und gegebenenfalls zu optimieren.

Zudem hat er ein wohl unschlagbares Angebot für die Herstellung von nur 0,2mm dicken (!) Blechen gemacht, sollten wir die Mindestmenge für die rentable Herstellung von

5000 Stück zusammenbekommen.

Einen Partner, der den Vetrieb der Bleche und eines eventuell daraus entstehenden kompletten Bausatzes übernehmen würde, habe ich auch schon gefunden und auch

hinsichtlich der nötigen Vorfinanzierung zeichnet sich eine brauchbare Lösung ab.

Die zündende Idee kam vom BERND BÜHLER.

Pate steht ein Tier mit vielen Zähnen und viel power, das (glücklicherweise) bisher seinen Weg in die Brushlessmotorenszene noch nicht gefunden hat.

Nebenher ist das CROCODILE schon der Namensgeber für eine Art zu ihrer Zeit als besonders kraftvoll geltender

Elektrolokomotiven - was könnte also besser passen?

Derzeit versuche ich, ein Angebot für gebogene Magnete in der passenden Größe zu bekommen - getreu dem Motto:

Wenn, dann aber richtig!

Es sieht richtig gut aus!

Nachdem die Zahl der Vorbestellungen auf 3000 Stück angewachsen ist,macht es Sinn, sich ernsthafte Gedanken zum Design zu mache.

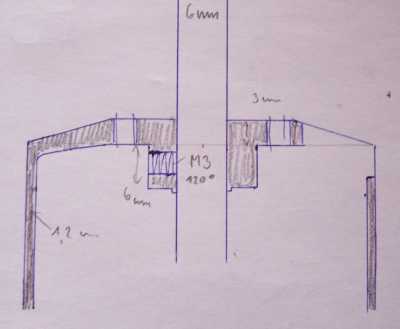

das die Welle hier mindestens 5, besser 6mm dick werden muß, ist sicher unstrittig.

zur Glocke:

Ich würde eine einteilige Stahlglocke favorisieren. Sie bringt die für einen so großen Motor nötige mechanische Stabilität ohne die üblichen

Schwachstellen im Bereich der Wellenfassung oder der Verbindung Alu-Stahl der üblichen Compositglocken zu haben.

Eine Wellenbefestigung mit drei kurzen Madenschrauben M3 sollte ausreichen und dem Nutzer die Chance geben, den Motor je nach Wunsch Vor-oder Hinterspant zu montieren.

Die Frontseite der Glocke sollte wenigstens bis zur Hälfte des Durchmessers flach sein, damit die Klapplattennutzer das mittelstück direkt an der glocke befestigen können

und die Wellenverbindung dann nur zur Zentrierung, nicht aber zur Kraftübertragung dient.

Das bedeutet, das Glockenbodendesign sollte symmetrisch sein, also 4 Speichen aufwärts und die befestigung müsste quasi "innen" liegen.

Zur guten Kühlung (Heli-direkt)und damit man an die Madenschrauben kommt, sollte ein offenes Design sein.

Leider stagniert das Projekt im Moment - jedenfalls was die Bestellzahlen angeht.

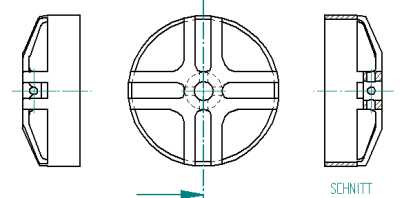

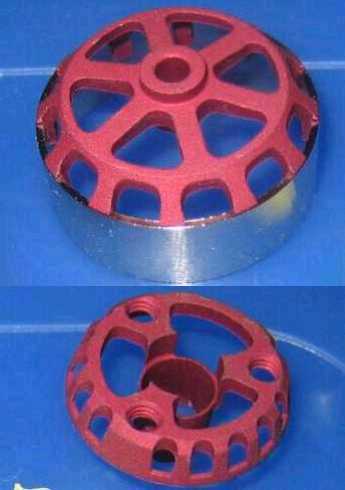

Inzwischen bekam ich vom Stephan Brockfeld eine schöne Umsetzung meiner Vorstellungen von der Konstruktion der Glocke.

Dieses Design wäre meine erste Wahl. Leicht und trotzdem sehr stabil.

4000 bestellte Bleche sind jetzt erreicht, obwohl das Projekt erst knapp 2 Wochen läuft.

Das sind schon 80% des Minimalzieles.

Auch die Diskussion über die restliche Hardware und die Baugrößen kommt langsam in Fahrt.

Der Stephan hat seine Zeichnung noch mal optimiert und an die 8mm Welle (auch als Hohlwelle möglich) angepasst.

4320 ist die Zahl des Tages.

Es geht weiter voran, wenngleich immer langsamer.

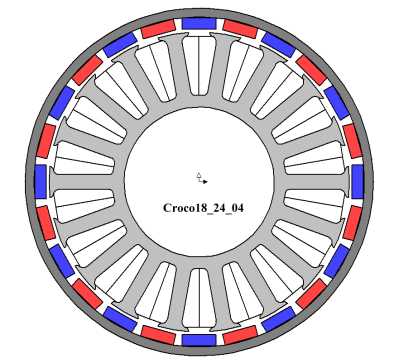

Der DIETER WÜRTEMBERGER hat eine rastfreie 18N24P berechnet.

Der Schnitt hat jetzt deutlich kleinere Hammerköpfe als in der Ausgangsskizze.

Lediglich der Innenring könnte aus rein mechanischen Gründen etwas breiter ausfallen.

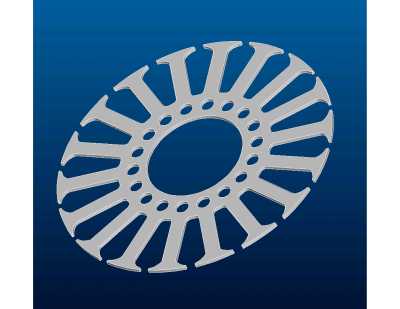

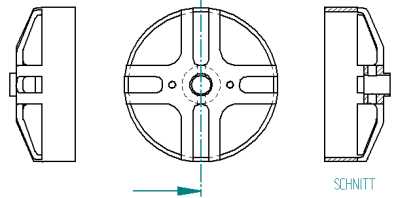

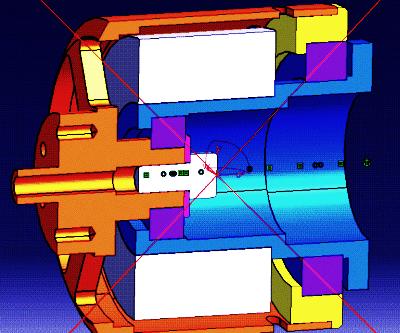

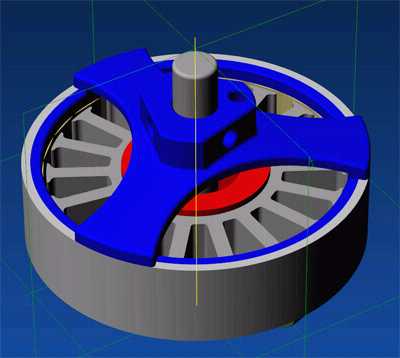

Im 2. Bild hat der THOMAS SIMON den Blechschnitt mal in 3D umgesetzt - diesmal mit 18mm Innenloch für 16 x 8 x 6 er Kugellager im 1mm Stahlsitz und 2,58 mm Innenringbreite für eine bessere mechanische Stabilität.

Die Minimale Bestellzahl wurde inzwischen übertroffen.

Jetzt geht es um die Feinheiten.

Fest steht inzwischen:

- das Mittelloch wird 18mm Durchmesser haben, wie es der Thomas in seiner 3D ansicht schon berücksichtigt hat.

- die Distribution wird über die Sandra laufen

- der Blechpreis steht fest: Es werden 50 cent inclusive Mehrwertsteuer sein.

Das erste Angebot von 40-50cent war - wie im allgemeinen Geschäftsverkehr üblich - der Brutto- und nicht der Endkundenpreis...

Das "scharfe Angebot des Stanzers war jetzt 45cent/Stck. Das hätte gehießen, 52,x cent netto.

der Julian hat in seiner Nachverhandlung folgenden Kompromiss gefunden: die erste Staffel wird 50cent Endkundenpreis haben.

Folgebestellungen sind in 1000er Blöcken möglich, dann aber zu 45cent brutto, also 53 cent netto.

Gesammelt werden können Nachbestellungen ja bei der Sandra. - Nur mal am Rande: das sind über 3000 Euro Vorfinanzierung für des Projekt.....

- Es wird gestanzte Isolierscheiben geben, der Preis wird unter 1 Euro/stück liegen.

- Ohne eine Konsensfindung zur Ausführungsweise im Forum, ist es unmöglich, die Drehteilpreise anzufragen.

Und für jeden was anderes geht gar nicht! - relativ klar scheint die Verwendung der 16 x 8 x5 er Lager zu sein und damit eines maximalen Wellendurchmessers von 8mm, hohl oder nicht, Titan oder Stahl- sind offene Fragen.

- Damit herrscht jetzt viel Diskussionsbedarf, der schnellstmöglich von den Projektteilnehmern abgewickelt werden sollte!

Die welle ist umsteckbar, sodaß Vor- untzer Hinterspanteinsatz problemlos mölich ist.

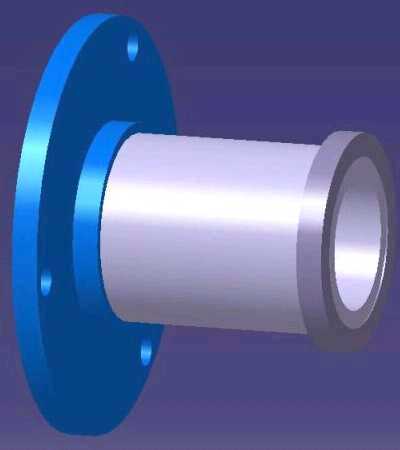

Das Design könnte wie oben aussehen.

Die Grundplatte des Statorträgers wäre dann ungebohrt- eine Bohrmaschine für diverse Löcher nach Geschmack und eine Säge zum verkleinern hat ja wohl jeder.

22.07.2005 = 17.Tag des Projektes!

Ja, so jung ist die Sache noch.

Ich bin jetzt echt gespannt, wieviele Tage nach der Idee, das erste CROCO schlüpft und zappelt.

Vorbestellungen gibt es jede Menge, die nötigen 5000 wurden unerwartet weit übertroffen.

Jetzt zeigt sich die Schwierigkeit, alle mechanischen Notwendigkeiten und Vorstellungen unter einen gemeinsamen Hut zu bringen.

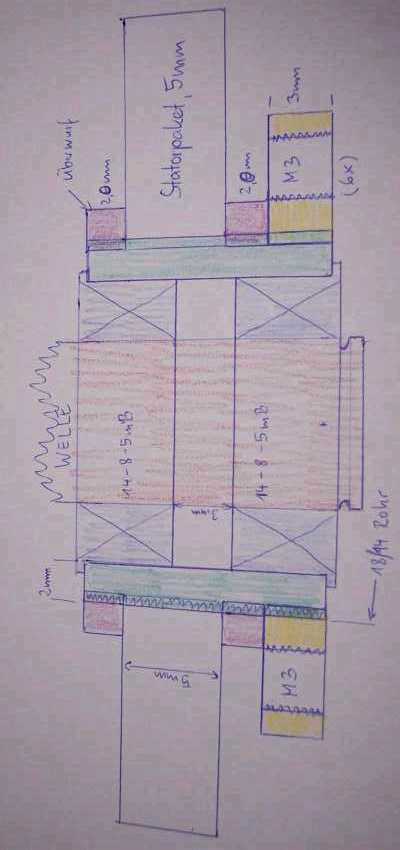

Im Forum sind diverse Vorschläge für den Statorträger eingegangen.

links z.B. die Variante von Lutz.

der Lutz hat hat es wieder in eine ansehnliche Variante umgesetzt.

das Gewinde geht von ganz durch und unten ist das 18er stahlrohr (oder Titanrohr?) in eine Alugrundplatte eingeschraubt.

(rote Korrekturlinie)

oben der überwurf 2,5x 2,5 sollte auf jeden fall aus stahl sein.

Es ist von jedem mit etwas Geschick und einer Säge beliebig kürzbar.

Materialstärke im Rohrteil ca. 2 mm, nach Festigkeit bzw. Verfügbarkeit der Lager.(14mm aussen + Bund und innen 8,7,6,5......)

da es die entsprechenden Bundlager 14 x 8 x 5 gibt, wäre auch so noch eine 8er Welle einbaubar.

Vorteile:

- wäre leicht,

- stabil,

- technologisch einfach,

- problemlos längenvariabel,

- wellendurchmesservariabel für 8mm abwärts- je nach Lager

- hätte imho keine Sollbruchstelle

Gestern haben wir mal die Bestellungen ausgewertet - mit Julian und Dieter haben wir jetzt 68 Projektteilnehmer.

Dabei viele alte Bekannte aus dem rcline-Motorenforum mit erwiesen hoher "Bastelkompetenz".

Der Dieter Würtemberger rechnet immernoch fleissig, aber erste "Flüsterschätzungen" hinsichtlich erreichbarem Wirkungsgrad und Drehmoment lassen aufhorchen.

Vielleicht gibt er ja heute ein paar Einzelheiten preis...

Der Thomas Radetzki hat die Tabelle mit der Erfassung der Vorstellungen hinsichtlich der gewünschten Teile für die Vorzugsmotorgrößen der Projektteilnehmer fertig - wahrscheinlich geht sie heute noch online.

Gestern hat einer der Projektteilnehmer angeboten, kurzfrstig und unkompliziert die komplette Vorfinanzierung (immerhin mehr als 3000 Euro) zinslos zur Verfügung zu stellen!

Ihm möchte ich auch hier nochmal für sein sehr vertrauensvolles Angebot danken!

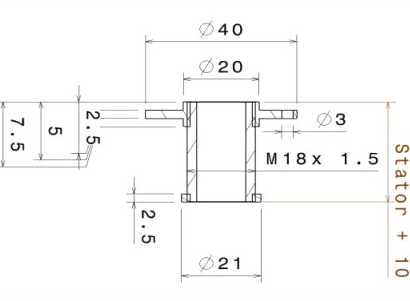

mein absolut längenvariabler Konsensvorschlag:

3 verschiedene einfache Teile:

- Rohr in Edelstahl oder vielleicht Titan 18/14 mit M18 x1 aussen

- 2 Überwürfe mit M18 x 1 innen

- Grundplatte mit M18 x 1 innen und 6 x M3

- Bundlager nach wellenwunsch 14-8 bis 14-4

Es geht voran.

Seit gestern abend ist Thomas' Bedarfsbestimmungstabelle unter croco-power.de online.

Sie ist inzwischen schon gut befüllt worden.

Wer es noch nicht getan hat, möge sich dort bitte eintragen oder wenigstens sein Desinteresse durch die Eingabe von Nullen zur Kenntnis bringen. Besonderer Dank gilt an dieser Stelle RCLINE für webspace und hosting dieser Seite.

Die Designdiskussionen um den Statorträger laufen jetzt langsam auf die optimale und dennoch variable Lösung zu.

Es macht wirklich richtig Spaß, zu sehen, wie alle ihre Ideen einbringen und in der Diskussion fortentwickeln.

Der Julian hat heute bei Titan Concept mal unverbindlich unsere Teile angefragt.

Dieses widerspenstige Supermaterial wäre natürlich DIE Edellösung für unser Projekt.

Der Wolgang hat angeboten, mal die 2 Hauptdesignideen testweise zu verwirklichen.

Das würde uns sicher ein gutes Stück voranbringen.

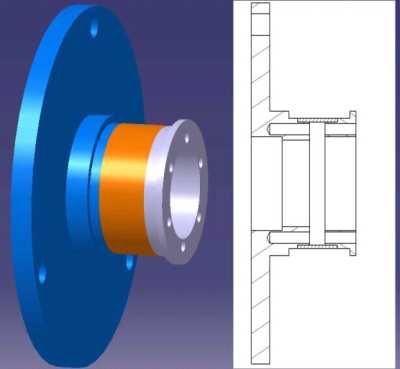

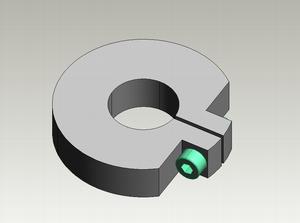

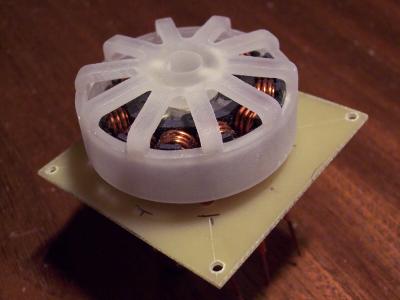

Das Bild zeigt übrigens das Prinzip einer Klemmfussvariante made by wolfgang aus der Diskussion

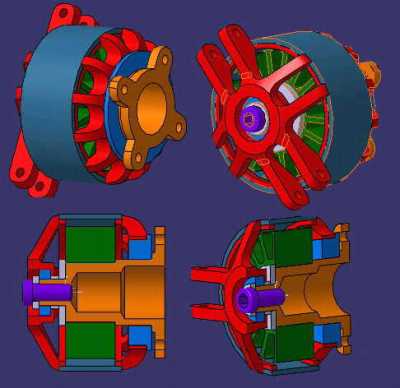

Diese Bilder zeigen hier Julians unter Beachtung der bisherigen Diskussionen im Forum erstellten Konstruktions- und Designvorschlag.

Die endgültige Ausführung wird diesem Vorschlag sehr nahe kommen.

Der Statorträger wird höchstwahrscheinlich aus Titan hergestellt werden, die Glocke aus Stahl.

Beides in verschiedenen Längen - das soll den Preis nicht erhöhen, weil im CNC-Programm jeweils nur 1 Maß geändert werden muß.

Die Croco-Design Grundplatte wird gelasert werden.

Am Glockendesign wird es noch eine kleine Änderung geben (Nut 12x1mm in der Front), um für Klapplattenmittelstücke eine formschlüssige Verbindung herstellen zu können.

zum Verfügbarkeitsdatum:

Das ins Auge gefasste Superblech wird Ende August geliefert.

Bis dahin können wir das komplette Umfeld fertig haben, sodaß dann auch alles in einem Rutsch ausgeliefert werden könnte.

zum Geld:

Wir werden um die Erhebung der totalen Vorauskasse nicht herumkommen.

Die 7000 bleche = 3500€ hätte ich hinbekommen,

aber die bisher bestellten 80 Teilesätze a maximal 50€ sind ja nochmal 4000 €.

Das zusammen übersteigt dann doch mein Portokassenvolumen ziemlich beachtlich.

aber wie oben schon geschrieben- noch ist viiiiel zeit das hinzubekommen.

wir haben ein Problem.

Die finanziellen Forderungen des Titandrehers sind schlichtweg nicht tragbar.

die derzeitige Lage ist wie folgt:

- Julian hat für 1200 € material geordert. (Mindestbestellmenge 100kg ) davon wird ein Drittel für unser Projekt gebraucht, das Risiko der Verwertung des Restes liegt bei Julian.

- der Dieter hat gerechnet.

wie genau dieses Ergebnis mit der Praxis übereinstimmt, kann keiner voraussagen.

ein Restrisiko wird bleiben. - um Prototypen überhaupt bauen zu können, müsste jetzt das Stanzwerkzeug gefertigt werden.

Das erfordert laut Julian einen weiteren finanziellen Aufwand von 2000 Euro.

Die Stanzkosten kommen dann noch dazu.

Das werde ich kurzfristig vorfinanzieren. Dann wären wir mit mindestens 3200 euro in vorkasse gegangen. - die Situation an der Drehteilefront ist seit heute wieder ziemlich unklar, da stehen wir wieder ziemlich bei null.

Das Prinzip "eierlegende Wollmilchsau" funzt nicht.

zum weiteren Vorgehen:

- Die bisher 7500 bestellten bleche würden einen erlös von 7000*0,5=3500 +500*0,53=265 insgesamt 3765 euro bringen.

- also sollten wir die vorkassengeschichte zunächst ausschließlich für die bleche schnellstmöglich in Angriff nehmen.

- dann bekommt jeder Projektteilnehmer zunächst eine "datenschutzmail", mit deren Bestätigung er sich mit der Weitergabe seiner emailadresse an die Sandra einverstanden erklärt.

- Der nächste Schritt wird eine kurze Abfragemail sein - wir brauchen dann den vollständigen Namen und eine Versandadresse, um die Verpackungs und Transportkosten richtig berechnen zu können.

- Dann bekommt jeder eine Vorkasserechnung, die er bitte schnellstmöglich begleichen sollte. was dafür sehen tut er allerdings frühestens anfang september.

-

wir werden schnellstmöglich Prototypen bauen.

Holle z.B. wird seinen nebenstehenden Designvorschlag vom kleinmotor in die passende Größe übertragen.

Julian arbeitet auch schon an einer neuen Lösung.

Wer sonst hat genügend Erfahrung (ich denke an minimum 20 gebaute Motoren) und den notwendigen maschinenzugriff (drehen, fräsen) um in dieser Prototypenphase mittun zu können und wäre auch bereit das für lau zu tun? - Oder hat vielleicht jemand eine viel bessere Idee?

Heute haben wir wieder einen Schritt geschafft.

Alle Besteller haben eine "agreement-mail" bekommen, in der sie sich (BITTE SCNELLSTMÖGLICH) mit der Weitergabe Ihrer Adressen an SANDRA BECKFELD einverstanden erklären.

Die Bestätigung muß an juli@nWingert.com gehen, also bitte nicht mit dem Anwortbutton arbeiten!

Das ist die Voraussetzung, daß demnächst die Datenabfrage und dann die Vorkasse- Rechnungsmails verschickt werden können und das Projekt dann auch finanziell auf sauberen eigenen Füssen steht.

Die Diskussion um die Drehteile hält unvermindert an.

Nebenstehend diesmal Peters Traummotor.

Natürlich mit Dünnringlager und solchem Zeug.

Was wir imho brauchen, ist die stabile, alltagstaugliche Form für den Otto-Normal-User und nix overingenieurtes!

Mittlerweile bin ich echt gespannt, was am Ende von den Traumschlössern wirklich realisiert wird.

Es wird dazu hier mit Sicherheit eine Kroko-Galerieseite geben.

Ein Monat ist um.

Das Projekt ist vorangekommen.

Leider ist im Zuge der Berechnungen nach der 16P auch die 20P-Variante als weniger erfolgversprechend nicht weiter verfolgt worden.

Aber für den 18N24P stehen jetzt:

- Blechschnittdesign

- Magnetmaße 5,37mm * 1,5mm * Statorhöhe

- Luftspaltbreite 0,4mm

- Rückschlußdicke 1,2mm

- Bewicklungsmaterial Litze 100x0,1mm

Bleibt nur noch das konstruktive Umfeld zu bearbeiten.

dazu hat Julian einen neuen Vorschlag gemacht (bunte Bildchen links)

Wenn alles klappt, könnte sich in etwa 6 Wochen der erste Croco-motor drehen.

Diese Glocke sieht prima aus und könnte imho wirklich das endgültige Design darstellen.

Das Material wurde diese Woche an Julian ausgeliefert.

Jetzt hat er jede Menge Blech und eine große Rechnung zu bezahlen.

Deshalb hat heute (02.09.2005) jedes Projektmitglied eine mail bekommen.

Eine schnelle Antwort ist wichtig, damit

in der nächsten Woche endlich die ersten Vorkasserechnungen - zunächst nur bezogen auf die Bleche und die Magneten - verschickt werden können.

Dazu gibt es bisher noch keinen Konsens, was die Konstruktion des Arbeitsumfeldes angeht.

Also noch einigen Handlungsbedarf.

Mit Stand heute haben 39 Projektteilnehmer auf ihre mail geantwortet, einige haben sogar schon bezahlt.

Von 29 Projektteilnehmern fehlt allerdings noch jede Rückmeldung.....

Das ist eine projektgefährdende Größenordnung, weil diese Leute beinahe die Hälfte der Bleche geordert hatten.

Am Freitag wird die Sandra Erinnerungsmails an die betroffenen versenden.

Wenn sich daraufhin nix tut, ist unklar, wie es weitergehen kann bzw. soll!

Die Optionen für über 7000 Bleche sind inzwischen eingelöst zum zu einem großen Teil auch bezahlt worden.

Damit stehen nun auch die finanziellen Mittel für die Werkzeugfertigung im Prinzip zur Verfügung.

Das könnte heissen, daß wir tatsächlich noch im September die ersten Bleche in den Händen halten könnten.

Die Magnetfertigung allerdings wird ein wenig länger dauern.

Ich glaube nach jetzigem Stand daran, daß sich ca. Ende oktober die ersten Testkrokos drehen könnten.

Wie es mit der Produktion der Drehteile aussieht, lässt sich wegen Stefans Arbeitsbelastung derzeit nicht genau abschätzen.

Damit stünden gemessene Richtdaten für die unerfahreneren Nachbauer früher als die Drehteile zur Verfügung.

Das erscheint im Prinzip sogar sinnvoll.

Bis Weihnachten jedenfalls sollte jeder seinen CroCo lauffähig haben - jedenfalls wenn man mal die bekannten diversen "2-linke-hände-effekten" ausser Acht lässt.

links ist diesmal mein Test-18N24P auf Dittobasis zu sehen.

die kostenlos von Dieter erstellten Berechnungsergebnisse für den Blechschnitt, das bezahlte Material und das Geld für die Werkzeugherstellung und teilweise das Geld für die Produktion liegt bei JULIAN

Das Geld für die Magneten liegt bei Sandra.

Die von ihm kostenlos erstellten Konstruktionsunterlagen für die 10mm Drehteile liegen bei Stefan.

In meinem Kopf liegen einige gute Ideen, wie ich demnächst einen Prototypen bewickeln könnte.

Das Stanzwerkzeug ist in Produktion und kann bezahlt werden. sagt JULIAN.

Die Magnete sind in Produktion, können bezahlt werden und treffen in etwa 3-Wochen in Deutschland ein. sagt SANDRA.

Die Konstruktionsunterlagen sind ebenso wie die Test- Nullserie an Drehteilen in Arbeit. sagt STEFAN.

Wir sind trotzdem schon ganz schön weit gekommen. sagt THOMAS.

die weniger erfreuliche Seite der Geschichte:

JULIANS ursprüngliche Kalkulation hatte erhebliche Lücken.

Diese beginnen mit der nichtbeachteten fälligen Mehrwertsteuer (guckt mal ganz an den Anfang.)

Auch Maschinenstunden, Rüstkosten sowie ganz erhebliche Gebührenbelastung bei der Gutschrift internationaler Überweisungen schlagen negativ in die Bilanz.

Wenn allerdings alle ihre georderten Bleche auch bezahlen, geht es gerade so auf.

Derzeit sind noch zu viele Rechnungen offen, um mit dem bezahlten Werkzeug an die Produktion zu gehen.

Links ein Bild vom stanzwerkzeug.

es wurde auch schon damit gearbeitet.

Die Bleche selbst sind also fertig, aber noch nicht sortiert.

Die Deckscheiben allerdings noch nicht.

Die Magnete sind auf dem Wege nach Deutschland.

Erste Prototypen der Drehteile sind in Arbeit.

Stand vom 11.11.2005

Die Bleche selbst sind fertig und sortiert, aber noch nicht bei der Sandra.

Die Iso (Deck)scheiben noch nicht.

Die Magnete sind bei Sandra angekommen.

Erste Prototypen der Drehteile sind fertig.