|

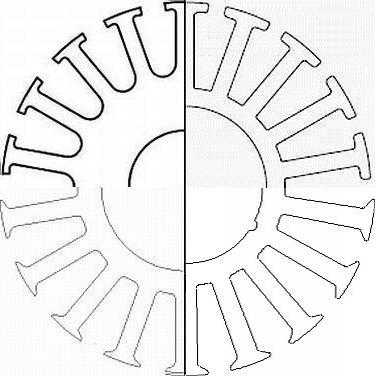

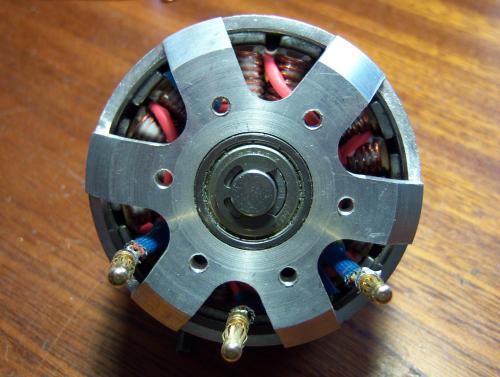

Als Ausgangspunkt dient ein Vergleich der Schnitte aktueller großer Modell Bl-Motoren.

|

|

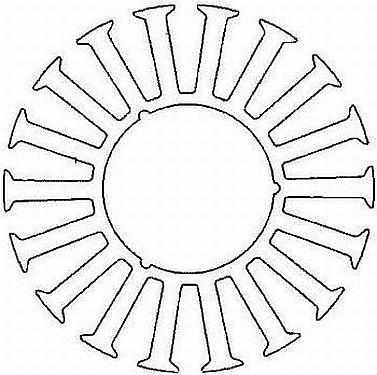

Hier einige vorhandene 18N Schnitte.

|

|

Der angedachte Blechschnitt für den Megacroco ist abgeleitet vom "B" Schnitt aus dem minicroco-projekt sein. Auch wenn der Martin Götzenberger meint, daß eine Optimierung für einen 65mm Motor wahrscheinlich geringfüging anders ausgesehen hätte, denke (hoffe) ich mal nicht, dass es deswegen ein schlechter Motor werden wird. Allein die verwendeten 0,17mm dünnen Bleche aus gutem Material werden hoffentlich was ausmachen. Komplettiert wird das ganze werden mit 2,7mm dicken Segmentmagneten in N50EH und hoher Abdeckung. |

|

Der Sergio Waldmeier hat meine erste Skizze für das Gehäuse in eine 3D-Graphik umgesetzt. Mir gefällt es. Auch, dass es ein "Croco-Klon" ist, kann man noch gut erkennen. |

|

So sehen die Bleche in Wirklichkeit aus. das 3cm hohe Paket wiegt 273g. |

|

Der erste 30mm Stapel ist zusammengestellt. Verklebt wiegt es 274g. rechts die Paketiervorrichtung und ein kompletter industriell gefertigter Stator mit einem konventionellen Schnitt. |

|

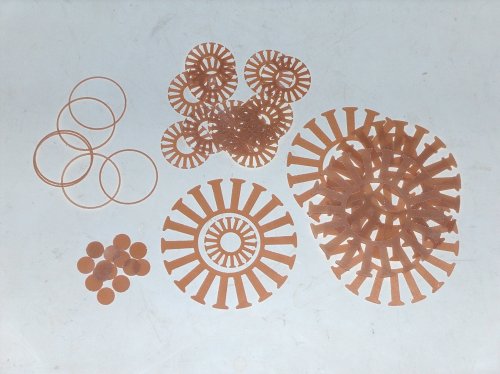

Der Martin hat mir netterweise beim Herstellen der Isoscheiben für die Minicroco-Prototypen gleich ein paar große mit gefräst. |

|

Hier mal ein paar Testwicklungen auf dem konventionellen 65mm 18N. von links nach rechts: 6xø1,8mm = 2,5447mm² 6x(1,7x1,7)mm²= 2,8mm² 8xø1,4mm = 1,5394mm² 7xø1,5mm = 1,7671mm² |

|

Der Benjamin hat mir heute ein Foto geschickt. Ein absolut totschickes Teil hat er da gezaubert! Da werden 22x8x7er Lager reinkommen.(608ZZ) |

|

Inzwischen habe ich die Deckscheiben vom Martin aufgeklebt und die von mir gewünschten 3/10mm Übermaß ringsum abgefeilt. Solche Übermaßscheiben sind beim Aufkleben wesentlich einfacher zu handeln. |

|

Hier mal 2 verschiedene Bifilar bzw. gruppenparallel -testwicklungen. 2x0,106 enspräche 1x 1,5mm; die 2x 1,18 hätten den gleichen Querschnitt wie 1,65 monostrand. wahrscheinlich werden es am Ende 2x 1,32mm werden. Das ist der beste Kompromiss zwischen Querschnitt und Wickelbarkeit und liegt nur knuapp unter der 1,7x1,7 Wicklung, die am Slotgrund nicht reinpassen würde. |

|

Diese Buchsen sollen zwischen den beiden 608er Lagern auf der Welle sitzen und diese daran hindern, sich auszubiegen und damit die Glocke zum Schwingen zu bringen. |

|

Unglaublich, aber wahr: Die Glocken werden aus 13cm dickem ST-38-Rundmaterial aus dem vollen gedreht! |

|

Eine Glocke nebst Statorhalter.

Wenn das man kein schicker Motor werden wird.... |

|

Inzwischen sind die segmentmagnete eingetroffen: 20P mit 90% Abdeckung, 2,8mm dick und in hervorragender Qualität. |

|

Die Magnete sind in der üblichen Weise mit loctite 638 eingeklebt. |

|

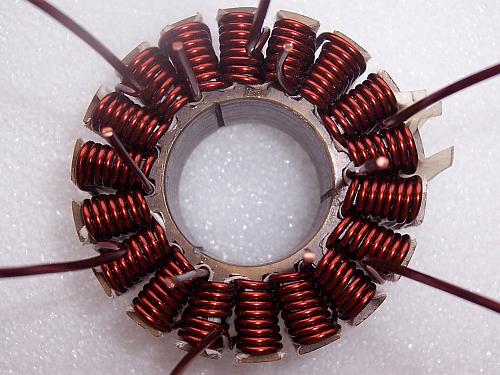

Nach mehreren Rechnungen habe ich mich für eine 8x1,5 YY Bewicklung unter Verwendung von GFK-Dekscheiben und Isopapier entschlossen. Hier ist sie zur Hälfte fertiggestellt. |

|

Alle Drähte sind schlussfrei und sauber aufgewickelt. |

|

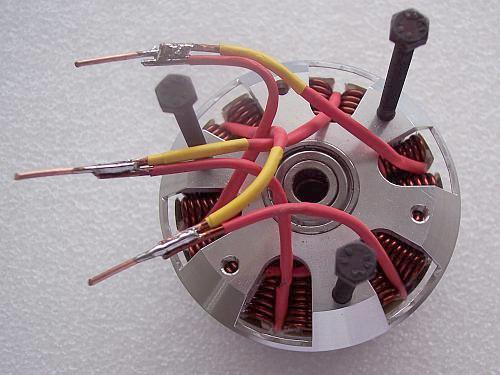

Der Stator ist aufgestielt und die Verdrehsicherung (Madenschraube M3) ist eingebaut. |

|

Die beiden Sternpunkte wurden verlötet und beide Teilmotoren sind testbereit. |

|

Hier sind die beiden Motoren "gelb" und "rot" erstmals fliegend miteinander verschaltet. Die Leerlauftests erbrachten mit einem Drehzahlsensor als Last folgende Ergebnisse:

Teilmotor1: 23,55V 2,14A 3472rpm kv 1 = 147,43 Die einzel kvs liegen also trotz identischer Drahtlängen und sorgfältiger Arbeit 0,37% auseinander.

beide zusammen:

23,41V 2,22A 3484rpm kv gesamt = 148,8. |

|

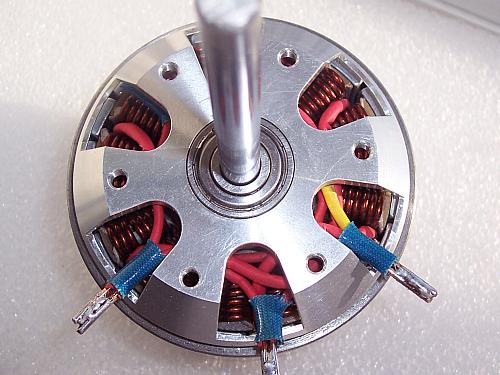

Hier der vorläufige Endzustand. Entweder werden direkt Stecker angelötet oder 4mm 2 Zuleitungen. |

|

Der Megacroco ist bereit für Lauftests. Er wiegt komplett 935g. Ich bin jetzt gespannt, ob er die erwartete Leistung 10-12s und 100A auch bringen wird. (etwa 28x10 bis 29x10 mit ca. 4500 rpm unter Vollast) und vor allem bei welchem Wirkungsgrad. |

|

Zur Sicherheit wurde die Bewicklung noch mit Epoxidharz festgelegt. |

|

Das immer wiederkehrende Ergebnis mehrerer Lauftests. Der Motor scheint im Ultraschallbereich zu schwingen (er"singt" hochfrequent) und dabei trennt er sich genauso wie ein Ultraschallreinigungsgerät den Schmutz ablöst von seinen Magneten. Darüber können auch die wirklich hervorragend erscheinenden Leistungsdaten nicht hinwegtrösten: |

|

Dummerweise sind beim zusammenspringen auch noch 2 der Spezialmagnete zerbrochen. |

|

Die einzige kurzfristig realisierbare Lösung war die Bestückung der Glocke mit nur 16 Magneten, weil ja 18N16P und 18N20P das gleiche Wickelschema haben. Das senkt zwar die Abdeckung ebenso wie die Gesamtmagnetkraft um 20%, bleibt aber im als sinnvoll heruasgefundenen Rahmen. Interessanterweise haben diesmal alle Magnete diverse Testläufe überstanden, ohne ihre Plätze zu verlassen. Woran genau das nun liegt? - da gibt es vorerst nur Mutmaßungen für aber keine Fakten. |

|

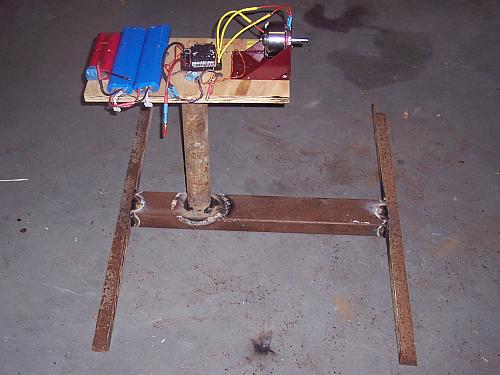

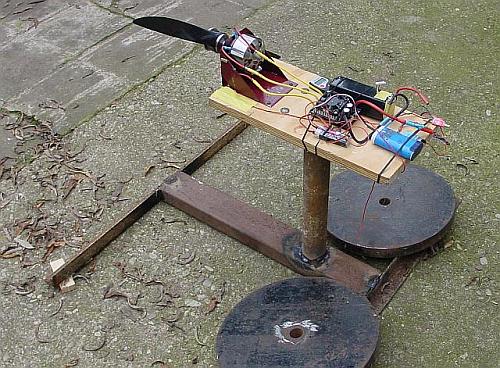

Der Teststand. Stabil genug für dieses Monster und geeignet für Luftschrauben bis 35". (Wer weis schon, wie groß der nächste Motor wird). Steller ist mein Powerjazz, gemessen wird Drehzahl, Strom und Spannung mit dem "unilog" von SM-Modellbau nebst 150A- Sensor. Empfänger und Empfängerakku liegen noch nicht mit dabei. |

|

Der Test. Weit sind wir nicht gekommen. 22x10; 24x10 an 6s kokam, 22x10 an 12s A123, 22x10 an 16S A123. Dann war Schluß. es gab eine Resonanz auf der Propseite. |

|

Das Ergebnis:

Der Statorträger ist gebrochen. Da die Linien auf der Bruchfläche in Achsrichtung verlaufen, ist sicher, das es nicht durch Ermüdung passierte. Der Statorträger ist in dieser Form einfach zu schwach gewesen, die Kräfte zu bändigen, als die (nur teilweise gehärtete) Welle anfing zu schwingen. Glück im Unglück - Wicklung, Stator, Glocke und Magnete: alles okay. |

|

Der Ersatz ist schon in Arbeit. Höchste Zeit, dass meine neue Drehbank endlich geliefert wird..... |

|

Das neue Teil ist fertig. die jetzt eingebaute gehärtete 10er Welle hält allen Belastungen locker stand. Auch im Alu wurden die Materialstärken deutlich vergrößert. |

|

Die Seitenansicht. |

|

So lag er eine Weile in der Sammelkiste.

Inzwischen hat sich jemand gefunden, der ihn aus seinem Dornröschenschlaf erlöst.

Die Spezifische Drehzahl liegt bei 175/V; der Wirkungsgrad liegt schon bei 35V bis etwa 100A jenseits der 85% Marke. Wer ein wenig spielen will, kann ja die folgenden Daten in den Antriebsrechner eingeben:

|