|

Jetzt liegt die blanke und saubere Glocke vor uns und wartet auf ihre Magnete. Zur richtigen Auswahl der Magnetgröße steht einiges in der Baufehlerliste Auch der Magnetrechner leistet gute Dienste. |

|

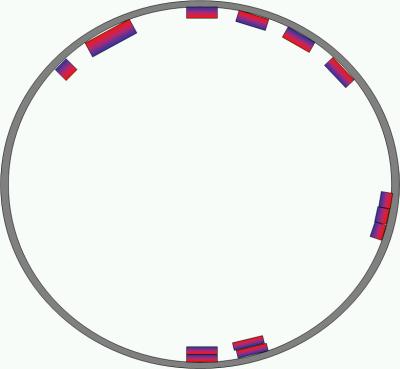

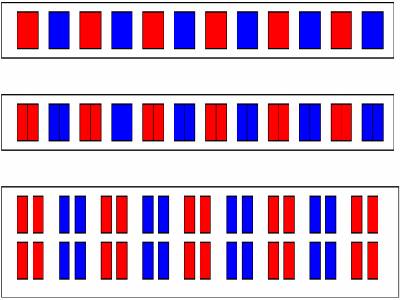

Oben links sieht man, welchen Einfluß die Magnetbreite auf die relative Dicke im eingebauten Zustand hat. Je breiter der Magnet, "desto mehr kürzt er ab" und ist damit relativ dicker. Gleichzeitig wird der Spalt zur Glocke in der Mitte des Magneten immer breiter. Die Magnete müssen, wie im oberen rechten Sektor gezeigt, mit wechseln nach innen zeigender Polarität eingebaut werden.

Sind die Magnete zu klein, können größere Pole aus den kleinen Magneten durch Anreihen zusammengesetzt werden.

Da innerhalb eines zusammengesetzten Magnetes immer der gleiche Pol Richtung Stator stehen muß,

müssen sich die Teilstücken untereinander abstossen.

Will man die Dicke der Magneten vergrößern, müssen sie , wie unten in der Glocke gezeigt, gestapelt werden. |

|

Das Gleiche mit Blick auf die Glockeninnenseite: Die Magnete- ganz gleich ob aus einem Stück oder zusammengesetzt, sind so einzubauen, das die Pole (Nord und Süd) abwechselnd zum Stator zeigen.

Die Verwendung eines Magneten aus einem Stück ist bei kleinen Motoren jedoch immer vorzuziehen.

|

|

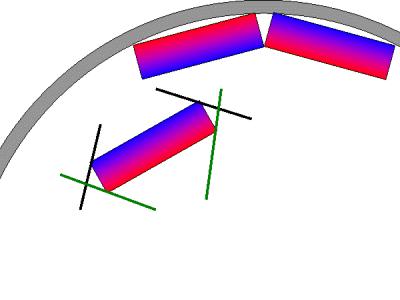

Wenn die Magnete nicht passen, kann man sie schleifen:

Beschleife ich einem Magneten entsprechend der Schwarzen Linien die hinteren Ecken, wird der Magnet scheinbar "dünner", weil er tiefer in die Glocke fällt, als zuvor. Dadurch, daß der Magnet tiefer in die Krümmung fällt, andert sich die scheinbare Breite, weil der Innenradius und damit der Umfang des Magnetkreises gleichzeitig größer wird. Beschleife ich einem Magneten entsprechend der Grünen Linien die vorderen Ecken, wird der Magnet "schmaler",weil die vorderen Ecken wegen der Krümmung der Glockenwand die scheinbare Magnetbreite bestimmen. Bearbeite ich alle 4 Kanten, dann habe ich ein völlig anderes Magnetmaß, weil sich die Effekte entsprechend der geometrischen Gesetzmäßigkeiten summieren.

|

|

Zur Illustration: Um soviel rücken die scheinbar deutlich zu breiten 6mm Magnete beim 18N20P ditto durch das Schleifen der Vorderkanten zusammen.

Hierbei wird auch ein Nachteil aller Magnetrechner sichtbar- keiner der mir bekannten ist in der Lage, den produktionsbedingten Kantenradius der Magnete zu berücksichtigen. |

|

Ein "Sonderfall" sind Segmentmagnete. Wenn ihr Radius genau genug an das Projekt angepasst ist, vereinigen sie kleinstmöglichen Luftspalt (die Freilage entfällt völlig) mit größtmöglicher Klebefläche. Sie sind für verschiedene Motorgrößen z.B. von von www.cnc-modellsport.de beziehbar. Bei der gezeigten Auslegung mit 100% Abdeckung entfällt sogar jegliches Positionierungsproblem! |

|

Abhängig von der Magnetgröße wird jetzt ein Ring in der Glockenboden eingelegt, der gewährleisten soll,

daß sich Magnete und Stator beim montierten Motor genau gegenüberstehen. Wenn die Magnete höher sind als der stator, sollte man sie um so viel weiter unten in die Glocke einbauen, daß die hinterkanten von Magneten und stator sich genau gegenüberstehen. Damit wirkt man bei der üblichen Vorspantmontage dem Vorziehen der Glocke durch den Propellerzug entgegen. |

|

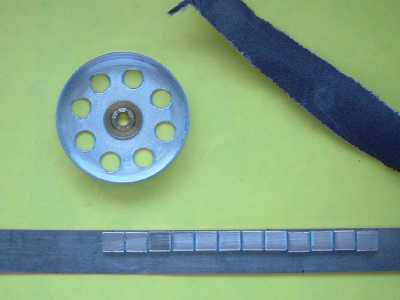

am besten reiht man die Magnete auf einem Stahllineal so auf, daß sie sich gegenseitig anziehend in einer Reihe liegen. Wer ganz sicher gehen will, numeriert sie alle fortlaufend. In diesem Falle müssen sie jedoch vor dem Aufrauen der Oberfläche am besten alle auf einmal umgedreht werden. Zum Aufrauen sollte man nicht zu grobes scharfes (am besten Wasserschleifpapier aus der KFZ-Lackierung) benutzen. Natürlich sollte man dann die Klebeflächen der Magnete bzw. die gleichermaßen behandelte Glockeninnenseite nicht mehr mit den fettigen Fingern berühren! |

|

Die vorbehandelten Magnete werden direkt vom Stahllineal in die vorbehandelte Glocke geschoben. Mit diesem Verfahren vermeidet man, daß die fettfreien Klebeflächen nochmals mit den Fingern berührt werden und hat so beste Voraussetzungen für eine gute Verklebung geschaffen. Die sich gegensetig anziehenden Magnete signalisieren, daß die (abwechselnde) Magnetisierungsrichtung stimmt. |

|

Jetzt werden die Magnete ausgerichtet. ich verwende dabei Bohrerschäfte in um 1/10mm steigenden Größen die ich in die Zwischenräume

schiebe, bis alle Abstände gleichmäßig sind. Mit etwas Erfahrung passt alles nach der 2. oder 3. Runde.

Abschließend vorsichtshalber mit einem weiteren Magneten nochmal prüfen, ob er wechselnd

angezogen und abgestoßen wird. |

|

Jetzt wird geklebt. Es gibt verschiedene bewährte Sorten, was den Kleber angeht. Ich nehme am liebsten Loctite, weil die Verbindung zähelastisch aushärtet, was bei einem Absturz dazu führt, daß die Klebung hält. Sekundenkleber geht auch, aber die Verbindung wird knochenhart und unelastisch. Jeder die Glocke (elastisch) stark verformende Stoß führt zur Lösung der Verbindung. Viele schwören auch auf Uhu endfest. Versuche mit Metallklebern aus der Autoindustrie- beim A 8 sind Kotflügel geklebt und fallen auch bei einem Unfall nicht ab - stehen noch an. Auch Schraubensicherung "hochfest" hat sich bewährt. |

|

Der Kleber wird einfach auf den Spalt hinter der Mitte des Magneten getropft. Die kapillarwirkung des schmalen Spaltes führt dazu, daß der Kleber sehr schnell regelrecht hineingesaugt wird. Nach 5 min gibts die 2. Runde nach gleichem Verfahren. |

|

Wenn man einen sehr dünnen Kunststoff oder Stahlstreifen zur Hand hat, kann man auch ein wenig nachhelfen und den Vorgang auf die gezeigte Weise deutlich beschleunigen. |

|

Jetzt werden noch die Zwischenräume mit Balsa verfüllt. Ich schneide mir dazu einen schmalen Streifen, der so breit ist, daß er sich mit Druck zwischen die Magnete pressen lässt. Nach dem Einschieben bis auf den Boden wird er einfach mit dem Messer abgeschnitten. |

|

Dann wird alles in die Kontur geschliffen. |

|

Zuletzt tränke ich das Balsaholz mit Sekundenkleber. So wird einerseits das Holz gehärtet und die Magnete geben sich an den Flanken untereinander Halt. Wenn man rchtig gut gearbeitet hat, dann fällt im Extremfall nach einem Crash ein kompletter Ring (!) aus dem Motor. (Hab' ich übrigens schon selbst getestet.) |