|

Der Kandidat. Der Besitzer hatte ihn mit einer 25x12 RASA Klapp an 12S regelrecht hingerichtet - diese Last bei dieser Spannung ist laut Datentabelle des Herstellers ganz eindeutig "overkill". Nur 6 Stck M2 Kreuzschlitzsenkkopfschrauben müssen gelöst werden, um die Glocke abziehen zu können. |

|

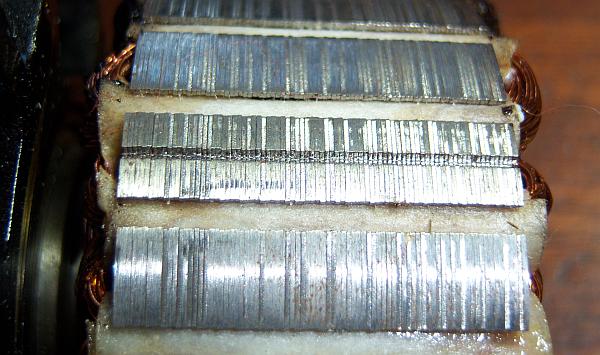

Die Glocke ist gewuchtet. Die Pole sind aus je 2 Streifen von 30x4x1,3 sehr sauber zusammengesetzt. Der Rückschluss ist 1,5mm dick. Das passt gut zusammen, ist insgesamt aber ungewöhnlich wenig. |

|

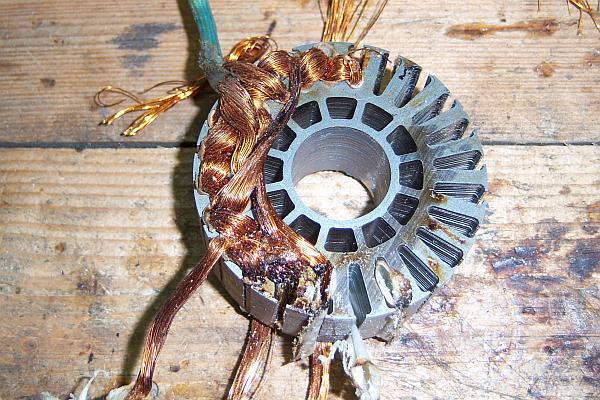

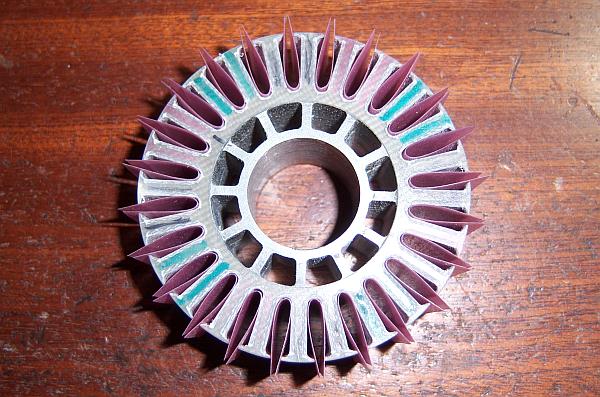

Der Statorschnitt hat große Luftkanäle. Man sieht die verbrannten Stellen in der Wicklung. |

|

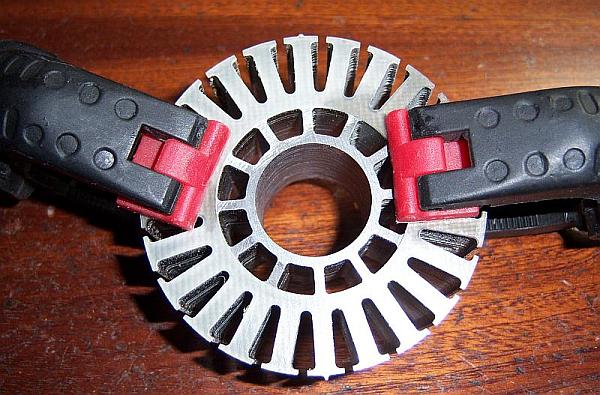

Die Bleche sind aus 0,35 Material ohne Positionierungshilfen gestapelt und am Stack überschliffen. 2 Stapelmarken lassen vermuten, dass die Bleche nicht gestanzt sondern geschnitten wurden und für das Stapeln rund um die Uhr vorbereitet waren, um kleinere Geometriefehler auszugleichen. |

|

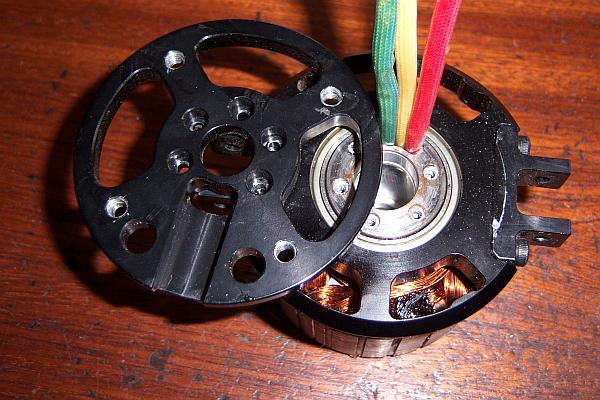

Nach dem Lösen von 6 Stck Imbusschlauben kann man die Halteplatte abnehmen. Das Dünnringlager wird sichtbar. sichtbar wird auch, dass keine der scharfen Fräskanten an den Drahtdurchführungen entgratet wurde. Aber das kann man j agleich mit korrigieren. Ebenso wird deutlich, dass der Motor auch schon mit zu langen Halteschrauben maltretiert wurde. |

|

Jetzt kann man die Distanzscheibe (Dünnringlager - Glocke) mit den angeschraubten Blatthaltern abnehmen. Was da geschliffen hat, ist für mich nicht nachvollziehbar. |

|

Als nächstes lässt sich der stählerne Lagersitz mit dem großen Dünnringlager abziehen. |

|

Auch auf der Unterseite des Paketes sieht man bös verbrannte Wicklungsbereiche. Das Statorpaket ist auf das Alurohr nur aufgeklebt und war leicht zu lösen. |

|

Der Alustatorträger mit den 2 inneren Lagern in Schulter-an-Schulter-anordung, daneben, das Dünnringlager mit seinem Sitz. Die inneren Lager sitzen als "Loslager" federnd in ihrem Sitz - echt saubere Mechanik! Alle Durchführungsbereiche sind für die vorhandene Bewicklung ausreichend dimensioniert - für die dickere Tuningwicklung werde ich da jedoch händisch einiges nacharbeiten müssen. |

|

Am Gewebeisoschlauch fand sich im Bereich der Durchführung eine ältere Verletzung - dort gab es auf jeden Fall einen Gehäuseschluss, wie man an einer schwarzen Verfärbung der Kontaktstelle auf dem Stahlteil sehen konnte. |

|

Mit der Heissluftpistole und dicken Schweisserhandschuhen ließ sich die Wicklung gut abnehmen. Rücksicht auf etwaige GFK oder Nomex Deckscheibenbrauchte ich nicht zu nehmen - es waren schlicht keine da. Bei Industriemotoren mit eingelegter Wicklung ist das so üblich, beim extrem belasteten Aussenläufer bvorzuge ich da doch lieber meine GFK-Isoscheiben. |

|

In den Schlussbereichen waren auch die Isoeinlagen geschmolzen. |

|

Die Wicklung war mit 4+4 Windungen mit 25 Strands 0,3 bis 0,33 ausgeführt. In jedem Slot fand sich erfreulicherweise die gleiche Zahl an Windungen. Erfreulich deshalb, weil der etwas "wilde" Anblick der Bewicklung da schon einige Zweifel ausgelöst hatte. |

|

Das gesäuberte nackte Paket. Die Statorgröße ist 71-30. Jetzt wird der Schnitt aufgenomen und in eine fürs Isoscheibenfräsen geeignete .dxf umgesetzt. |

|

Da der Nutzer den Motor mit einer 25x12erKlapplatte an 12S betreiben will, ist geplant, die Drehzahl milde zu senken. Statt der originalen 4+4 = 8 Windungen sollen 9 Wd aufgebracht werden. Das geht als 5+4 .... |

|

...oder ala adLRK mit 6+3. Gespielt wurde mit 1,6er Draht - da bleiben noch reichlich Reserven und Platz für Kühlluft - trotz der zusätzlichen Windung in jedem slot. Auch 1,7er wäre wickelbar. |

|

Die gefräßten Isoscheiben vom PvL sehen top aus.... |

|

und passen sehr gut. |

|

Inzwischen sind die slots befeilt.... |

|

... und die Kanten sind abgeschrägt. Das war wie immer üble Sklavenarbeit. |

|

Das Isopapier ist zugeschnitten und eingelegt. |

|

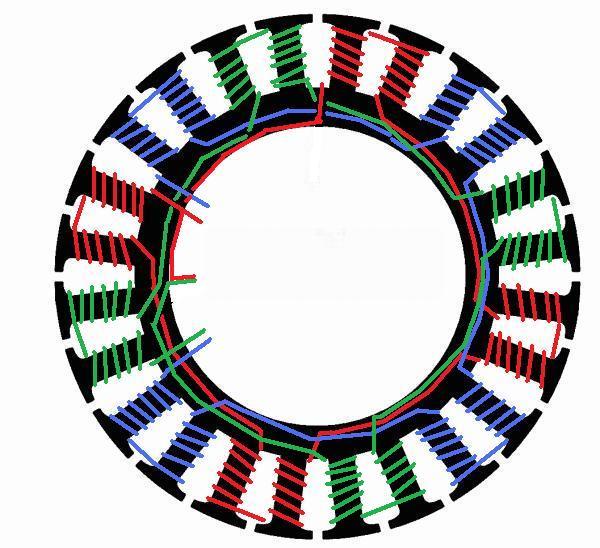

Das Wickelschema für den 24N20P. Ich habe mir die 3m langen phasendrähte jeweils in 2 Teilstücke aufgeteilt. |

|

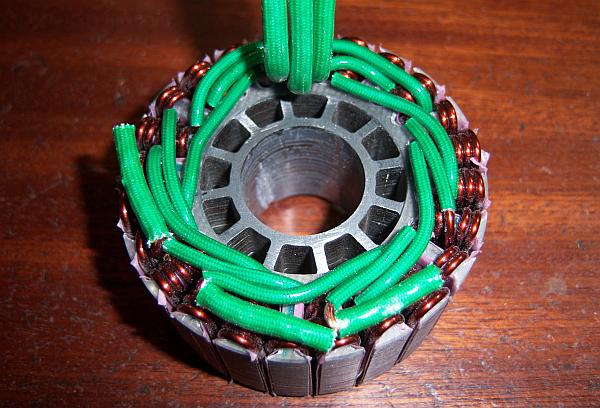

Die ersten Zähne sind gewickelt. Ich habe mich für die 6+3 Windungen als adLRK entschieden. In den engen Slots ist der verwendete 1,7er Draht grade noch so zu händeln. Der Drahtquerschnitt ist gewachsen, der Füllgrad wegen der zusätzlichen Windung sowieso. Dennoch kann man durch die slots noch durchgucken. In Verbindung mit der einlagigen Wicklung gut für die Kühlung. |

|

Fast Wickelhalbzeit. Die Phasendrähte teile ich in je 2, um die Drahtängen beim Fädeln beherrschbar zu halten. Zum Verlöten der Übergänge ist reichlich Platz vorhanden. |

|

|

|

|

|

|

|

Die Übergänge zwischen den Teilphasen sind verlötet und isoliert |

|

unten in der Mitte hat es eindeutig gefunkt. Dort saß die durchgescheuerte Stelle im Isoschlauch. |

|

Die bearbeitete und entgratete Drahtdurchführung. |

|

Die "Ohren" stehen inner und aussen je fast 1mm über. Dort hat es gut sichtbar auch lange genug schliffen, um das Eloxal komplett wegzuputzen. Auch mir gelang es nicht, dieses Teil im dem Zustand, in dem ich es ausgebaut hatte freigängig (ohne Kontakt zu den Übergängen zu montieren. |

|

Also habe ich es in der Drehbank aufgenommen und besagten mm und ein klein bissel mehr ausgedreht. jetzt gehts grade so ohne Kontakt zu drehen. |

|

Der erste lastfreie Lauftest war erfolgreich. Der Lauf am YGE 300MV bei 30° timing war seidenweich. Die website von Plettenberg gibt eine ns von 215 an. Für 9 statt 8 Windungen würden sich 8/9x215 = 191/V errechnen. Der Lauftest ergab 190/V. Die Magnete scheinen also keinen Schaden genommen zu haben!

Somit gibt es jetzt einen Terminator 30-9 mit adLRK Bewicklung! |

|

Auch das ist erledigt. |

|

Unter dem Stator bleibt jetzt auch genug Platz, dass da nix schleifen kann. |

|

Der Motor ist montiert. Er könnte sogar der erste "Terminator 30-9" sein. Leider sehe ich keine Möglichkeit, ihn für einen Lasttest an meinem Prüfstand befestigen zu können. Auf dieses sehr spezielle konzept ist der nicht eingerichtet und extra wegen einem Motor umbauen mag ich ihn auch nicht. |

|

Der Propeller ist der größte, den ich bisher jemals auf dem Teststand montiert habe. Da ich wenig Zutrauen zur Sache habe, werde ich nur so weit testen, dass ich ungefähr weis, was ich für volle Spannung zu erwarten habe. |