|

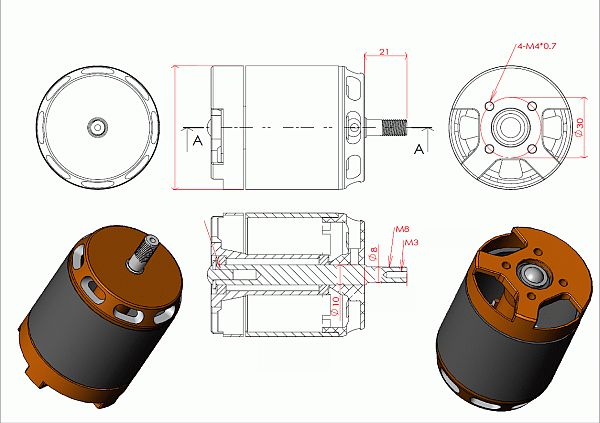

Nebenstehend die CAD-Skizze für den Ausgangspunkt der Weiterentwicklung: die 50XX Speedmotoren des Baujahres 2018.

Ziel beim "HK 5040 Speed" war es, möglichst dicht an der Serie zu bleiben, um nicht zu viel Herstellungsaufwand zu verursachen und die Markenerkennbarkeit zu erhalten.

Alle nötigen Ausgangsdaten hinsichtlich des Leistungsdurchsatzes und der Zieldrehzahl konnten bei zahlreichen Flügen in 2018 erhoben werden.

|

|

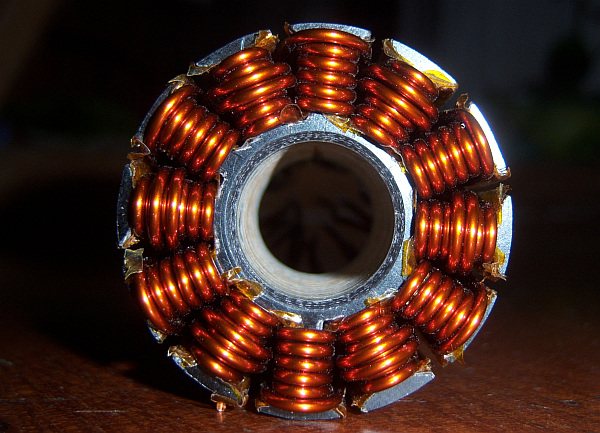

Die Statorbleche haben nach wie vor einen Aussendurchmesser von 50mm und ein 20mm großes Innenloch. Der mittlerweile über 10 Jahre alte 50XX Statorschnitt selbst wurde allerdings entsprechend der Ergebnisse einer erneuten recht ausgiebigen Magnetkreissimulation mit einer professionellen Software aktuellen Datums weiter optimiert. Bei den Optimierungsrechnungen wurde vor allem der geplante Verwendungszweck zu Grunde gelegt. Die Länge des im Motor verbauten Blechpaketes ist variabel und wird je nach Wunsch n spec. festgelegt. |

| Die veränderten Bleche wurden von "Scorpion Powersystems" mittels Drahterosion aus dem bei allen Scorpion Motoren dieser Baugröße

verwendeten 0,2mm dicken SiFe-Blech hergestellt. Im Gegensatz zu den gestanzten Serienblechen haben sie keine Dimpels, was einerseits die Kontaktflächen für Wirbelströme deutlich vermindert, aber andererseits auch den mechanischen Aufbau etwas erschwert. "LCD-lasercut" aus der Schweiz aber auch deutsche Firmen lasern, erodieren oder wasserschneiden kundenspezifische Blechschnitte und haben eine reiche Materialauswahl am Lager. |

|

| In einem erwärmten Bad mit 40%iger Phosphorsäure werden die letzten kleinen Grate an den einzelnen Blechen beseitigt. Die dabei nebenher erzeugte dünne Phosphatschicht verbessert die Isolation der Statorplatten untereinander. Inzwischen erledige ich das in einem beheizten Ultraschallbad schneller, sauber und vor allem weit weg vom Küchenherd. Dieser Prozessschritt wird übrigens in der einschlägigen Industrie schon seit vielen Jahrzehnten angewandt. Wer es nachmachen will, sollte die entsprechende Vorsicht im Umgang mit der Säure (problemlos beziehbar über ebay) walten lassen und die nötigen Sicherheitsvorkehrungen treffen! |

|

| Das Blechpaket nach dem Ätzen und Spülen. | |

| Das Statorpaket nach dem Verkleben der Bleche mit einem microballoon gefüllten Epoxidharz. Je weniger glatt die Oberflächen sind, um so größer müssen die balloons sein, damit sie sich nicht einfach in den "Täler" verstecken" und die "Gipfel" nach wie vor die Kontaktzonen darstellen! Die Endplatten wurden mit leichtem Übermaß aus einem hochtemperaturfesten GFK CNC-gefräst und dann mit der Feile nachbearbeitet. |

|

| Auch evtl. verbliebene Unebenheiten in den Slots durch z.B. herausstehende Bleche oder überflüssiges Klebeharz werden mit der Diamantfeile beseitigt. Damit wird einer unerwünschten Verkelinerung des Wickelraumes vorgebeugt. Und je glatter die Eisenoberfläche in den Slots ist, desto dichter liegen die Isoeinlagen und damit die Wickeldrähte an. Nach dieser Prozedur wandert das Blechpaket nochmal kurz ins Ätzbad. |

|

| Ein mit 4 + 4 Windungen zu (2*1,5mm bifilar) Kupferlackdraht in "dual layer" Technik bewickeltes Statorpaket. | |

|

Ein mit 4 + 3 Windungen zu (2*1,6mm bifilar) Kupferlackdraht in "dual layer" Technik bewickeltes Statorpaket. Der ohmsche Widerstand beträgt nur 76% gemessen an der 4 + 4 Windungen zu (2*1,5mm bifilar) Bewicklung. |

| Die Verschaltung in YY am Beispiel einer 3+3 x (3x1,4mm trifilar) Bewicklung. | |

| Eine fertige Wicklung von vorn. Gewickelt wurde auf besonders hitzebeständigen Sloteinlagen aus 0,15mm dicker Kaptonfolie. Im Gegensatz zu früher ist die Kaptonfolie mittlerweile auch für Privatkunden einfach via Ebay oder Amazon zu bestellen. |

|

|

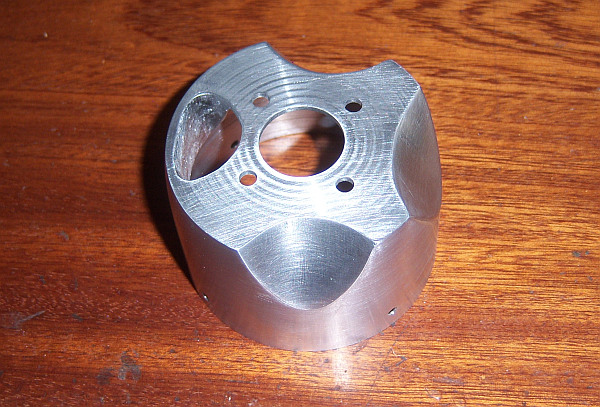

Das von Scorpion Powersystems gefertigte Gehäuse (Rotor mit Welle und Statorträger). Der Rotor ist feingewuchtet und das N50EH Magnetsystem darin wurde entsprechend des Simulationsergebnisses geringfügig verändert. |

| Das bewickelte Paket auf dem Statorträger. Die originale Stahlwelle wird durch eine aus Titan ersetzt. Einerseits, um Gewicht zu sparen und andererseits um das Einlaufen der Welle im Lagersitzbereich zu reduzieren.

Geschliffenes Titan Rundmaterial im benötigten Grade 5 ist heutzutage vergleichsweise einfach zu beschaffen aber immer noch "übel" zu bearbeiten. |

|

| Ansicht des Motors von hinten. Bei diesem Motor werden die beiden mächtigen Sternpunkte auch zur Wärmeabfuhr genutzt. Alternativ können auch alle Drahtenden flach nebeneinander platziert werden, um die Abstrahlfläche zu vergrößern. An überhitzten (Heli)Motoren sieht man sehr gut, wie auch die Zuleitungsdrähte als "heatpipe" wirken - dort verbrennt der Lack immer zuletzt! |

|

| Der zusammengebaute Motor mit den maximal vergrößerten vorderen Kühlöffnungen. Die Luft, mit 400-500km/h (möglicherweise) durch den Luftspalt zwischen Stator und Rotor gepresst wird, sollte der Wärmeabfuhr recht dienlich sein. Ansonsten dient der Glockenboden als Wirbelerzeuger, um den Kontakt zwischen den vorderen Wickelköpfen und der Luft zu verbessern. Erstmals wurde die Deaktivierung der "Radiallüfter"struktur auf dem Glockenboden in 2010 beim 4235 getestet und in 2012 am 5035 für die "Harpyie" angewendet. |

|

|

Mit einem die Kühlfläche um zusätzliche 88cm 2 vergrößernden "Aussenbecher" wird der Motor an der "Hypercrocoblade" montiert. Dessen Form bewirkt wie schon beim Antrieb der "Harpyie" (2012), dass auch die hinteren Wickelköpfe und die Sternpunkte gut "belüftet" werden. Die gegenüber dem bisher verwendeten kurzen Innenbecher um knapp 50g gestiegene Masse kommt nebenher der Wärmeleitungs- und Speicherungskapazität zugute. Für die Gewichtsbilanz der "Hyperspeed" der "Harpyie" oder der "Hypercrocoblade" ist dieses Zusatzgewicht jedoch kein Problem. |

|

Das gewählte Kühlkonzept funktioniert auch ohne den Aussenbecher bereits gut genug, dass die beim Entladen der 10S 5100mAh in einem Rutsch bis zur Entladeschlussspannung

für rund 30sec entstehenden ca. 2kW Verlustleistung in einer Weise abgeführt werden können, dass der Ohmsche Gesamtwiderstand des Antriebssystems durch die Erwärmung

um nur ca. 6% ansteigt. So ist - rein ergebnisbezogen betrachtet - kaum Raum für eine signifikante Verbesserung gegeben, aber recht schick aussehen tut es imo schon! |

|

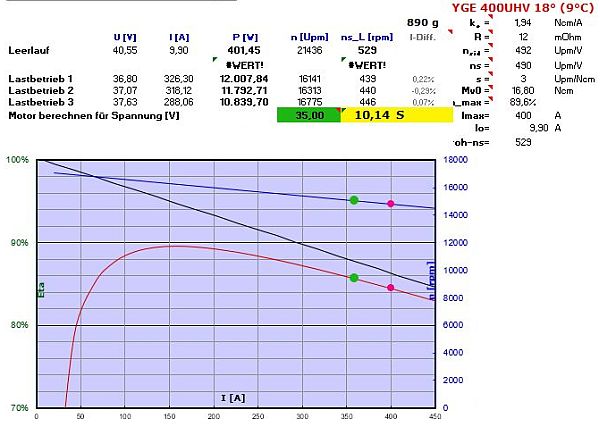

Das Ergebnis der Vermessung ist vielversprechend. Der Wirkungsgrad im Arbeitspunktbereich scheint echt gut zu sein. |

|

Für die etwas kleinere Crocoblade kann der Aussenbecher auch kleiner, einfacher und nur unbedeutend schwerer als der bisher verwendete Innenbecher ausgeführt werden. |

|

Diese "Crocoblade 2018" lag mit 5040er Speedmotor voll im FAI Reglement. |

|

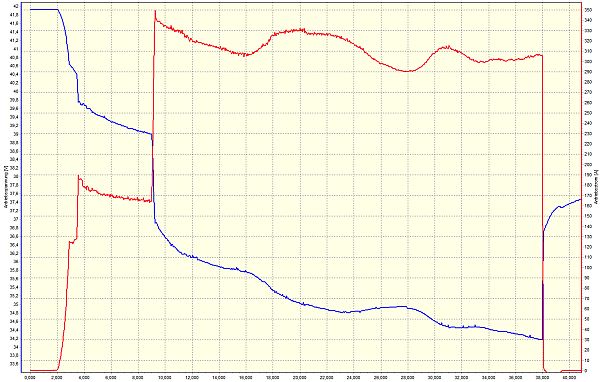

Ein reales Fluglog mit dem Vorgängermotor (Baujahr 2018) und einem FAI reglementgerechten 10S 5100mAh Akku (SLS "Speed"), zeigt den innerhalb von 30sek von 350A auf 305A

sinkenden Dauerstrom während des Fluges.

Mit Motoren aus dieser Speedkleinserie konnten in 2018 die FAI Weltrekorde der Klassen F175 (Kai Koppenburg mit "Taifun" von Dr. Marcus Koch) auf 515km/h und F196 (Max von Prondzinski mit "Hypercrocoblade" von Alexander Grimm) auf 482km/h verbessert werden.

Evtl. können die bisher erreichten Ergebnisse in 2019 mit den weiterentwickelten Antrieben nochmals verbessert werden.

|