|

Diese Webseite ist privat nach § 55 Abs. 1 RStV, gestaltet von Dr. Ralph Okon, Anger 97, DE 99880 Teutleben. Es werden von mir keine cookies verwendet. Es werden durch mich keine Daten von Nutzern erhoben. Auf die Erhebung von Nutzerdaten durch den Provider (die 1&1 Internet SE und die 1&1 Telecommunication SE sind Unternehmen der United Internet Gruppe) habe ich keinerlei Einfluss. Über die Datenerhebung und Datennutzung durch den Provider können Sie sich hier informieren. |

© Dr. Ralph Okon 16122020

|

Nachdem die HK 5050 Speed der 2019 aufgelegten ersten Kleinserie von 5 Stck. alle vergeben waren, hat Scorpion Powersystems im Jahre 2020 die leicht veränderte 2. Kleinserie aufgelegt. Diese Weiterentwicklung umfasst diesmal 8 Motoren, von denen die Nummern 06, 07 und 08 direkt über das Headquarter der Firma interessierten Speedpiloten weltweit angeboten werden sollen.

5050er Motoren sind für das "offene" Speedfliegen mit großen Modellen gedacht.

Äußerlich ist die Serie 2 einfach von der ersten Serie zu unterscheiden, weil sie statt der 8 flachen Lufteinlässe diesmal 6 große im verlängerten Glockenboden hat. |

|

Nun ein paar Bilder vom Aufbau eines solchen Motors. Die meisten der Bilder stammen vom Motor Nummer 06, der bei Carl in Frankreich seinen Dienst verrichten wird.

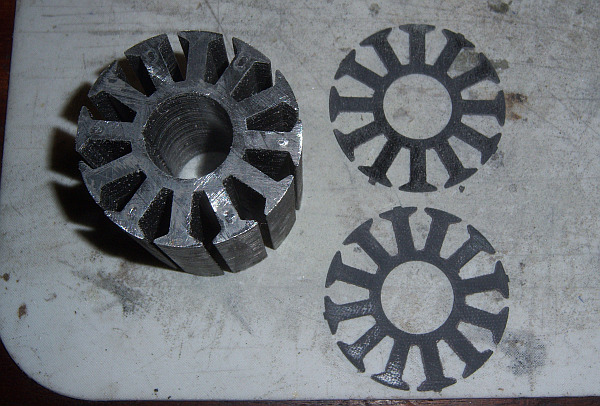

Dieses Bild zeigt die zum Aufkleben mit Exopidharzkleber vorbereiteten hochtemperaturbeständigen GFK-Deckscheiben für das Statorpaket. |

|

Die Scheiben sind aufgeklebt und alle Kanten sind abgeschrägt. |

|

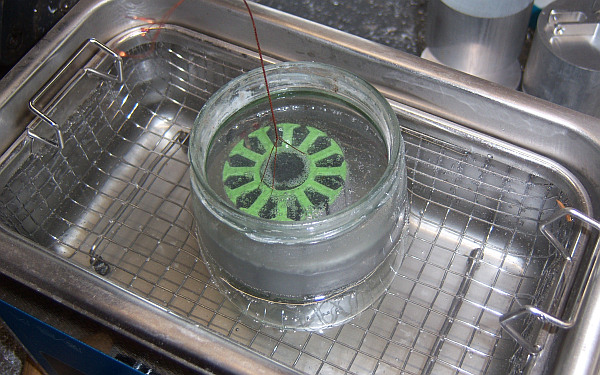

Die Kanten der gestanzten Bleche aus 0,2mm dicken Siliziumeisen werden im 60°C warmen Phsphorsäurebad von den letzten Graten befreit. Dabei erhält die Oberfläche eine dünne Eisenphosphatschicht. Diese Bild stammt btw. vom Aufbau eines der anderen 5050er Motoren. |

|

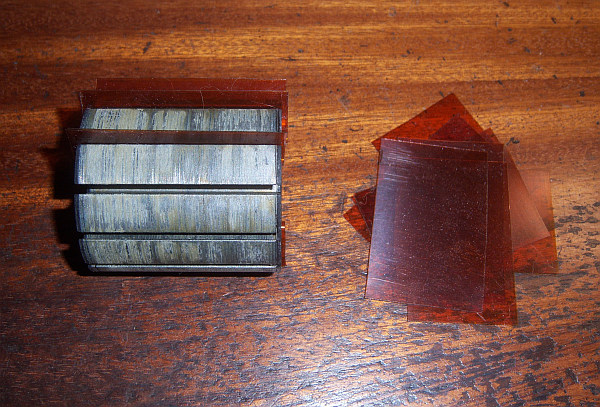

Die Slots werden mit 0,15mm dicke Einlagen aus bis 400°C temperaturbeständiger Kaptonfolie isoliert. Sie bieten zusammen mit den GFK-Isoscheiben gegenüber der zumeist eingesetzten Isolation aus einer wirbelgesinterten Pulverbeschichtung eine sehr gleichmäßige und ebene Oberfläche im Slot mit sehr guter thermischen Ankopplung der Kupfdrähte sowie eine sehr hohe Festigkeit im Bereich der Kanten. |

|

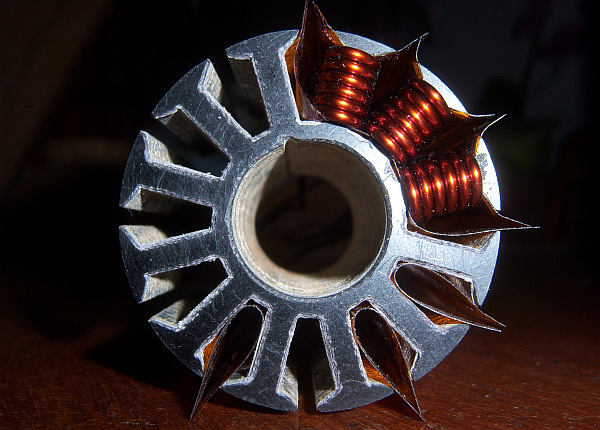

Die erste Lage der Bewicklung. Hier in bifilarer Ausführung mit 2 Stck. 1,5mm dicken Kupferdrähten parallel. Die Solteinlagen umfassen auh die Kanten der GFK-Endscheiben. |

|

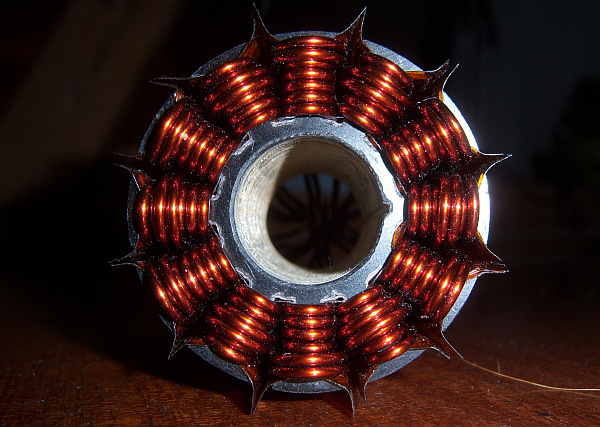

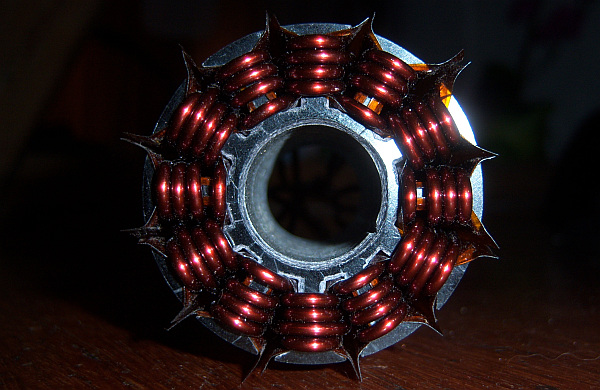

Die fertige Bewicklung mit 4 + 4 Windungen mit 2x1,5mm Draht in Parallelwicklung. Dabei liegen die ersten 3 Windungen in der unteren Lage, die letzte Windung liegt versetzt jeweils in der 2. Lage. |

|

Ein anderer Motor wurde mit 4 + 4Windungen mit einem 2mm dicken Draht bewickelt. |

|

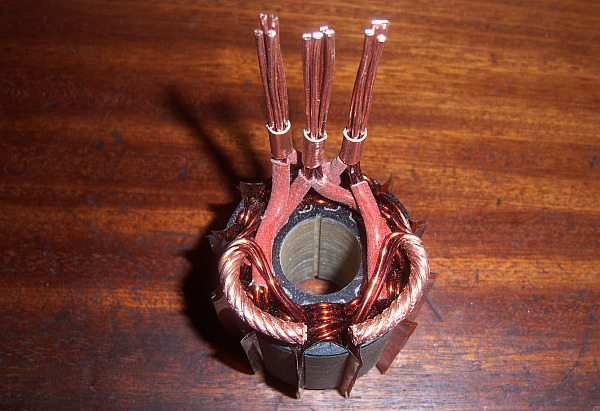

Die Sternpunkte aus je 6 x 1,5mm Draht und die Zuleitungen aus je 4 Stck. 1,5mm Drähten sind fertig zum Verlöten. |

|

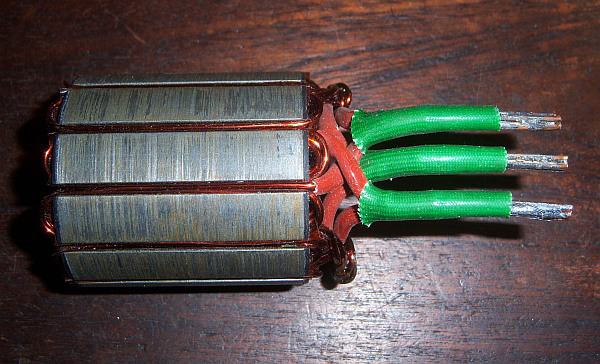

Das zusammenbaufertig bewickelte, verlötete und mit Glasseidenisoschlauch versehene Statorpaket. |

|

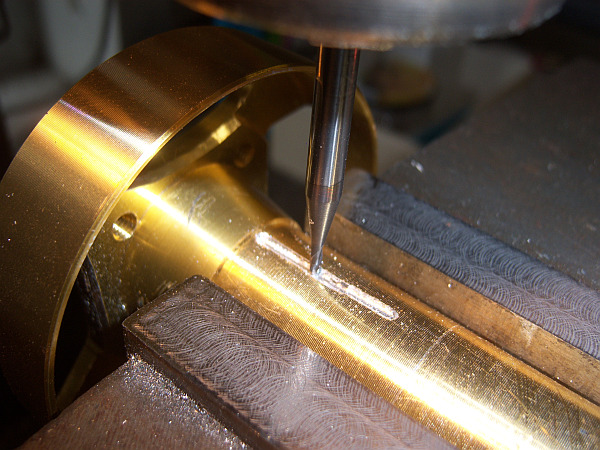

Um den Lagersitz am oberen Ende des Statorträgers nicht zu beschädigen, wurde am unteren Ende eine Nut für die Verdrehsicherung eingefräst. |

|

Die scharfen Fräskanten der Drahtdurchführung am Statorträgerboden wurden mit der Feile gebrochen. Der als Verdrehsicherung dienende Stahldraht ist in die Nut eingeklebt. |

|

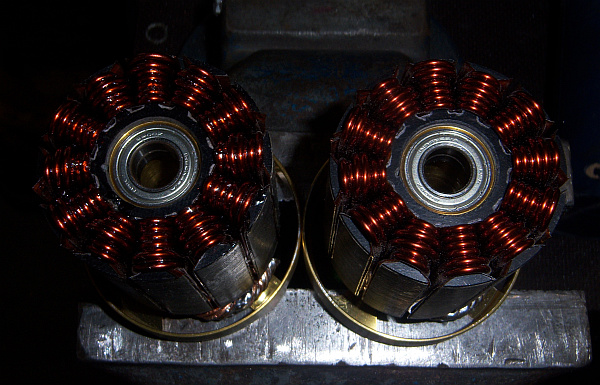

Der letze Arbeitschritt am Statorpaket vor dem Zusammenbau des Motors ist das Verkleben der Wicklung mit Epoxidharz (links im Bild bereits vollzogen) |

|

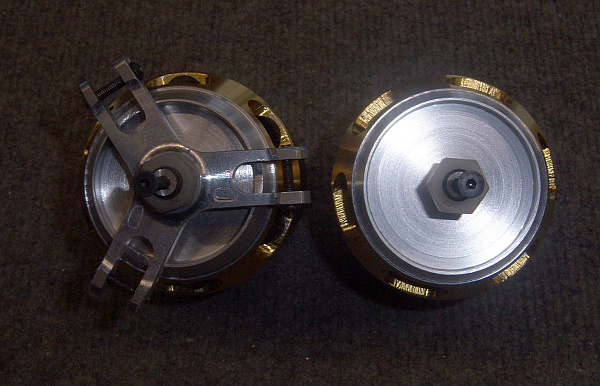

Die Luftöffnungen wurden wie rechts im Bild zu sehen nachgearbeitet, um einen ungehinderten Zustrom der Kühlluft auf den Luftspalt und die Wicklung zu erreichen. Auf den Einsatz einer Titanwelle musste beim 5050 verzichtet werden, weil diese für die große Baulänge des Motors zu elastisch ist. |

|

Zuletzt wurde der Motor mit einer Mitnehmerscheibe für das Mittelstück der Dreiblattluftschraube versehen. Dieses wurde in langjährig bewährter Weise mit Loctite 638 aufgeklebt und mit der Feile mit den nötigen slots versehen. |

|

Der fertige Motor kurz vor dem Versand an Carl. |

|

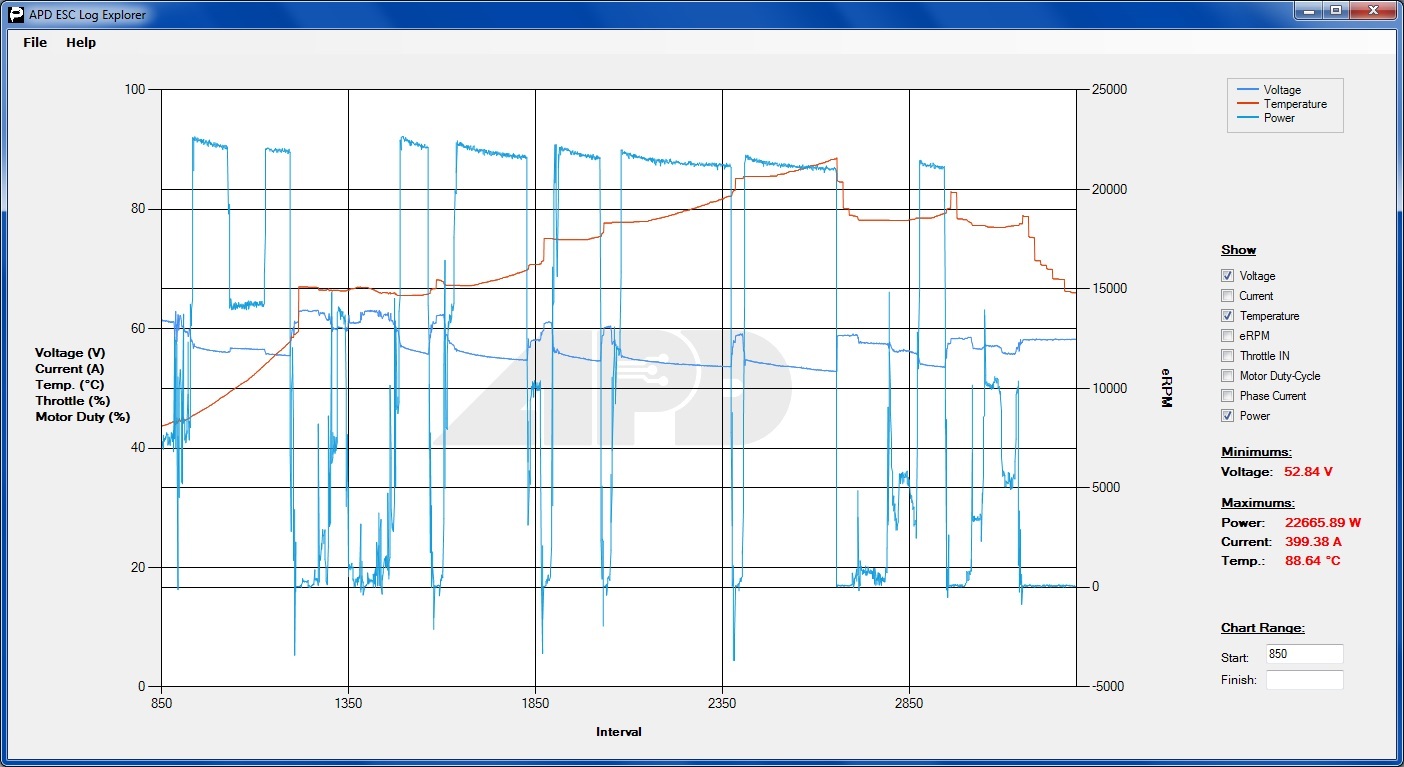

Beim Testlauf konnte mit dem Motor der an 16S betriebene 400Ampere Steller von APD voll ausgelastet werden. Die Eingangsleitung von gut 22,5kW wurde beim Testlauf vom HK 5050 "Speed" klaglos vertragen. Im Fluge werden die Verhältnisse durch die bis zu 500km/h schnelle Fahrwindkühlung für den Motor wesentlich einfacher sein, als beim Teststandlauf. |

|

Navigation