|

Diese Webseite ist privat nach § 55 Abs. 1 RStV, gestaltet von Dr. Ralph Okon, Anger 97, DE 99880 Teutleben. Es werden von mir keine cookies verwendet. Es werden durch mich keine Daten von Nutzern erhoben. Auf die Erhebung von Nutzerdaten durch den Provider (die 1&1 Internet SE und die 1&1 Telecommunication SE sind Unternehmen der United Internet Gruppe) habe ich keinerlei Einfluss. Über die Datenerhebung und Datennutzung durch den Provider können Sie sich hier informieren. |

ein Gastbeitrag von Simon Zadra

© Dr. Ralph Okon 20072010

|

Aus dem Prototypen-Fundus von Ralph bekam ich vor kurzer Zeit einen Scorpion HK4530 12N8P Kit in meine Hände, der einen TDR an 12S Lipos befeuern soll. Da die HZR-Belastung bei so leistungsstarken Motoren immens ist, habe ich mich dafür entschieden, einen etwas langsamer – ca. 500KV - drehenden Motor zu wickeln, um mindestens ein 14er Ritzel einsetzen zu können und mehr Zähne gleichzeitig im Eingriff zu haben am HZR. Da der vorliegende Kit ein 12N8P ist, gibt es nicht so viel Auswahl bei den Wickelschemata – es ginge ABCABCABCABC und D oder Y verschalten, oder YYYY oder DDDD, also 4 Parallelmotoren mit je 3 Zähnen, bzw. je einem Zahn pro Draht (auch für 2- oder 4-Steller Betrieb konfigurierbar, was aber bis jetzt so nicht umgesetzt wird). |

|

Ich habe mich für die ABC-Variante entschieden, da hier großteils einlagig gewickelt werden kann, mit dickerem Draht, anstatt mehrlagig mit dünnerem. Kühlungstechnisch ist einlagig immer vorzuziehen, außerdem hatte ich gar nicht genug passenden dünnen Draht. Da bei DDDD die 4-fachen Windungen gegenüber D aufgebracht werden müßten, bei YYYY die 2,3-fachen, wird die Drahtlänge schon einiges größer, dafür ist die Abstimmbarkeit in Viertelwindungen sehr fein. Zuerst wurde Stator und Träger vorbereitet – hier mußte die Feile an’s Werk. Die Statorbohrung wurde aufgeweitet, bis der Träger sauber paßte und das Lager im Träger verspannungsfrei einzusetzen war. Danach wurden die GFK-Deckscheiben mit einem Cuttermesser bzw. Skalpell bearbeitet und die Kanten, über denen die Drahtschlingen liegen, 45° angeschrägt. Das führt dazu, daß der Draht enger um die Biegung anliegen kann, die Wickelköpfe weniger hoch werden und der Anteil „toten“ Kupfers (jenes, das außerhalb des Slots liegt so gering wie möglich bleibt. Diese Arbeitsschritte werden hier im Detail erklärt und mit einigen Bildern veranschaulicht. |

|

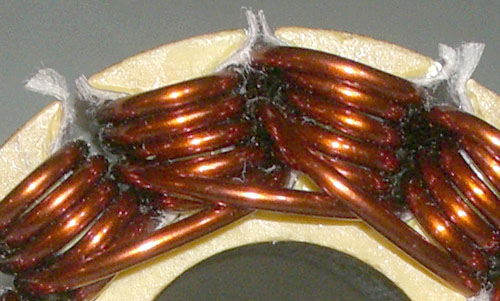

Nach einer Testwicklung mit 0,8er Draht zur Bestimmung der KV mit 6 Windungen entschied ich mich, einen Spezialfall zu wickeln,

den mir Ralph und Aloys bei RC-N vorgestellt hatten: anstatt die Übergänge wie bei ABC üblich alle auf einer Seite zu haben, würde ich sie wechselweise vorne und hinten ausführen. Warum? Ganz einfach – weil dann 5 ½ Windungen möglich sind! Wie kann man sich das vorstellen? Es verlaufen dabei rund um jeden Zahn 11 Drähte – 6 auf einer Seite, 5 auf der anderen. Der Übergang zum nächsten Zahn wechselt dabei von oben nach unten und zurück. Nur auf diese Weise kann man bei ABC in Halbwindungen abstufen - 5 Wdg. wären 540KV gewesen, 6 Windungen 450KV, beides weit weg von der gewünschten Zieldrehzahl. |

|

Ebenso fand ich heraus, daß ich besser mit allen Drähten gleichzeitig wickeln sollte, also „1-2-3“ anstatt jeden Draht einzeln ( „1-4-7“). Das hat den Vorteil, daß die Übergänge zwischen den Zähnen am saubersten zu liegen kommen und die Kreuzungen der Drähte minimiert werden. Ebenso liegt der Übergangsdraht so immer über den ersten paar Windungen des nächsten Zahns. Es ist auch essentiell, sich zu überlegen, in welchem Wickelsinn man die Zähne bewickeln will - wenn man Zahn für Zahn rechtsherum wickelt, sollte der Anfang jedes Drahtes auch rechts vom zu bewickelnden Zahn liegen. Wenn man sich die Lage der Übergangsdrähte ansieht, wird einem klar, warum – ansonsten würde man sich mit dem Übergangsdraht den Slot für den allerletzten Draht zumachen. Solche Dinge bemerkt man bei Testwicklungen, die ich besonders jedem Anfänger empfehle, um mögliche Problemstellen vor der finalen Wicklung mit dickem Draht herauszufinden und sich eine Lösung überlegen zu können. |

|

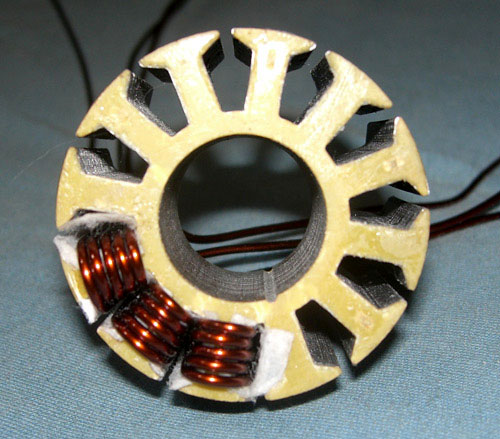

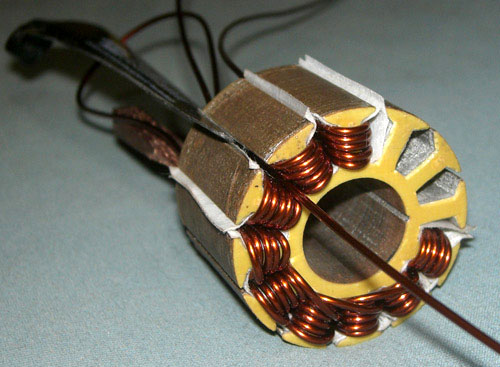

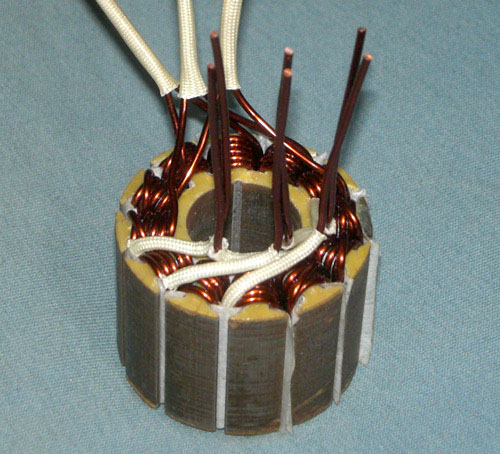

Dies ist der Stator nach dem Bewickeln der ersten drei Zähne. Man beginnt direkt neben der Nut im Stator, an der nach dem „Aufstielen“ des Stators am Träger die größte Öffnung durch den Statorträger zu liegen kommt, damit die aus dem Motor führenden Drähte möglichst ohne Umweg herausgeführt werden können. Die letzte Halbwindung, die den Übergang auf die andere Statorseite verlegt, ist noch nicht ausgeführt. Das ist deswegen wichtig, da dieser Draht den vorhandenen Wickelraum für den nächsten Zahn zu machen und die Arbeit deutlich erschweren würde. |

|

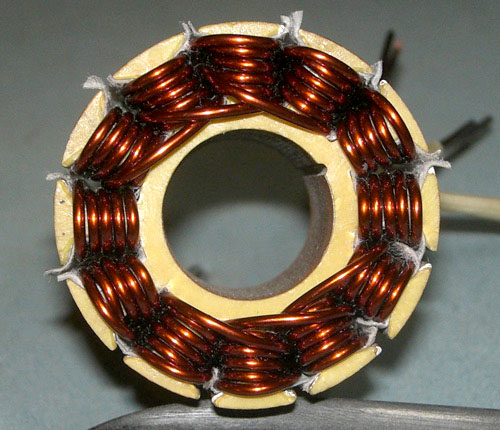

Erst nach Fertigstellung dieser 3 Zähne werden also die Übergangsdrähte verlegt. Hier – weil ich davon vorher kein Foto machte – der Übergang gegenüber, also am 7.-9. Zahn, sieht aber genauso aus. Ich habe die Übergänge möglichst weit unten im Slot verlegt, und die zu verschaltenden Drahtenden möglichst weit außen, um ein schöneres Wickelbild zu erreichen und mich selbst später beim Verschalten nicht zu verwirren, außerdem sitzen die Drähte so schön fix und können sich nicht bewegen. |

|

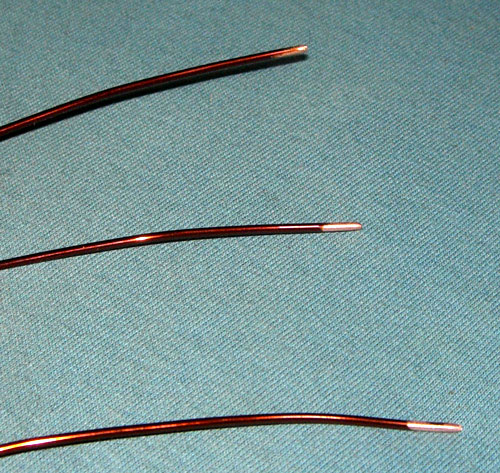

Es ist beim Durchfädeln mit wenig Platz wichtig, daß man die Drahtenden abrundet (Schleifpapier oder Feile), und jeglichen Grat entfernt. Ansonsten kann die scharfe Schnittkante des Drahts den Isolack auf den bereits verlegten Drähten abkratzen, und man handelt sich einen Windungsschluß (Kurzschluß zwischen Drähten im Slot) oder einen Statorschluß (selbiges zwischen Draht und Stator) ein. Ein einfacher Test – das abgerundete Drahtende zwischen zwei Fingerkuppen stecken – und man spürt jeden Grat, der noch weg muß. |

|

Nach 6 Zähnen führt der Übergang wieder zurück auf die Oberseite des Stators. Ich habe mit der Hälfte der notwendigen Drahtlänge plus etwas Zugabe gearbeitet, und die zwei Hälften später miteinander verlötet, um nicht 3 sehr lange Drähte im Weg herumhängen zu haben beim Wickeln, sondern nur 3 mittellange…Drahtlänge nahm ich 1,20m pro Hälfte, dabei bleiben ca. 15-20cm über, die ich zum Fädeln und Greifen benötige und vor dem Verlöten natürlich entferne. Lieber zu lang als zu kurz, Kürzen kann man immer. |

|

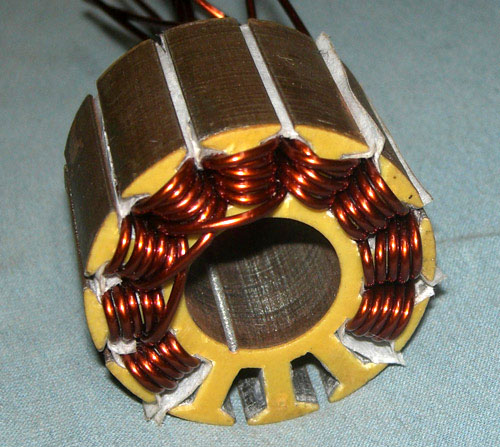

Nun wird die 2. Hälfte des Motors identisch wie die erste gewickelt, nur daß diesmal die Enden im Dreieck mit den Anfängen der nebenliegenden Zähne verschalten werden. Man sieht die Anfänge und Übergangsdrähte wieder innen, und die Drahtenden ganz außen in den Slots. Der letzte Zahn ist meist ein wenig schwieriger zu bewickeln als die anderen, da hier auf beiden Seiten schon Draht liegt auf den angrenzenden Zähnen. Wenn man sauber gearbeitet hat, wird sich aber alles ausgehen. |

|

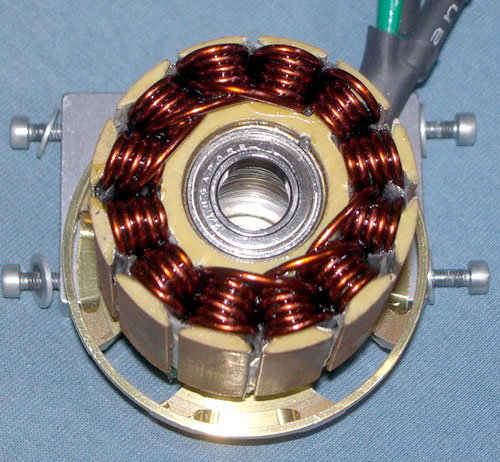

Der fertig bewickelte Motor |

|

Zuletzt geht’s nun an die Verschaltung und an’s Verlöten der Übergänge in der Mitte – wenn man mit langen Drähten arbeitet, fällt dieser Schritt weg. Da hier im HK4530 - was die Höhe der Wickelköpfe angeht - kein Platzmangel herrscht, kann man diese sogar vertikal stehen lassen, ich habe sie aber vorsichtig Richtung Stator umgebogen und mit Glasfaserschlauch überzogen. Vor dem Verbinden habe ich auch noch Zuleitung und Ableitung mit einem Glasfaserschlauch überzogen (ist nicht notwendig, aber schadet auch nicht und verhindert, daß eine wegen des Abisolierens evtl. offen liegende Stelle einen Kurzschluß verursachen kann, bzw. auch, daß sich der Übergangsdraht am Statorträger aufscheuern kann (er liegt an einem Ende ganz innen). |

|

Verschalten werden Ende Draht 1 mit Anfang Draht 2, Ende 2 mit Anfang 3, und Ende 3 mit Anfang 1 (eben im Dreieck). Diese Drähte werden zusammen nach außen geführt und bilden die 3 Motorleitungen. Zu beachten ist hier, daß auch bei sauberer Arbeit die aus dem Motor herausführenden Drähte nicht gleich lang sein werden, wenn sie außen gleich lang sind, bzw. wenn man alle Drähte gleich lang läßt, werden sie außen der Länge nach versetzt sein. Das ist durch die Anordnung der Drähte in den Slots bedingt, es kommen ja nicht alle 6 Drähte aus demselben Slot, sondern es werden immer aus 2 auseinander liegenden Slots die Drähte zusammengefaßt. |

|

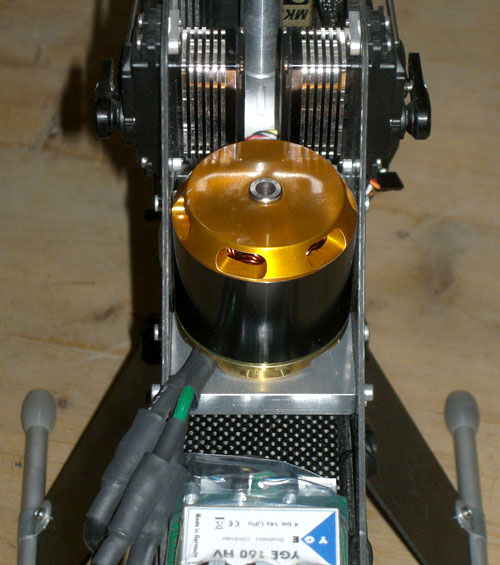

Der Stator ist nun „aufgestielt“, also am Träger montiert und fertig für einen Testlauf. Ermittelt wurden 486KV am Jive (Autotiming), 487KV an einem Hobbywing Steller („medium“ Timing) und 497KV an einem YGE (18° Fixtiming). |

|

Nach erfolgreichem Testlauf wird mittels Verschieben und Paßscheiben noch das Axialspiel der Welle justiert, damit die Glocke an dem Platz läuft,

den das Magnetsystem vorgibt, und dabei trotzdem kein Spiel entsteht, bzw. nur im Rahmen der Dicke der Wellscheibe. Der schmalere Ring in der Mitte ist keine Einkerbung vom Lagerinnenring, sondern eine 0,22mm dicke Paßscheibe (Vario Teil VA91340). Die Anlaufscheibe selbst ist VA91000. Der 10mm Seegerring ist z.B. von Mikado als MK1344 oder im Normteilhandel erhältlich. Ebenso wird die Verdrehsicherung, ein kurzer Stahlstift, der in die Nut im Stator bzw. ihrem Gegenstück im Träger paßt, angebracht. Nun ist der Motor grundsätzlich einsatzbereit. |

|

Wenn man den Motor nun noch zusätzlich mechanisch sichern will und die Wicklung am Schwingen hindern (was in weiterer Folge auch zu Kurzschlüssen führen kann, wenn dabei ein Draht auf einer Kante herumrubbelt), kann man sie mit passendem 2-Komponenten Epoxydharz vergießen. Ich verwende dazu Uhu endfest. Ebenso sollte man den Stator und den Träger verkleben – entweder mit Loctite oder ebenso mit 2K-Harz. Ansonsten kann sich der Stator – trotz Verdrehsicherung – lösen und der Motor wird evtl. beschädigt. |

|

Hier sieht man den fertigen Motor an seinem Einsatzort. |