|

Ein scorpion HK 4035 war der Ausgangspunkt für diesen 4020er "HybridCroco". Mit Ausnahme des zusätzlichen Aluröhrchens (selbst gedreht) und der GFK-Isoscheiben (gefräst von Martin Götzenberger stammen alle verwendeten Teile von Scorpion-systems. An dieser Stelle daher nochmals meinen herzlichen Dank an Georges van Gansen, den CEO der Firma für seine Unterstützung bei diesem Experiment. |

|

Zunächst wurde der Statorträger um 15mm gekürzt. |

|

Dann habe ich ein Alurohr gedreht, welches den unterschiedlichen Innendurchmesser der 12N Statorbleche (16mm) und der 18N Bleche (18mm) ausgleicht. Am unteren Ende wurde ein kleiner Sitz für das Statorpaket vorgesehen, am oberen Ende dient das Rohr als Sitz für das D=16mm; d=8mm; h=5mm Lager. |

|

Zwischenring und Lager in Position auf dem gekürzten Statorträger. |

|

Die schlüssige Verbindung zwischen Statorträger und Distanzrohr wurde durch eine kurze Madenschraube M4 hergestellt. |

|

Der Glockenboden mit dem Radiallüfter wurde mit dem auf 21mm Länge gekürzten Rückschlussring verschraubt. Diese Schraubverbindung ist in der Lage, allen auftretenden Kräften zu widerstehen. Der gleichmäßige Abstand zwischen den Magneten wurde mittels 1,4mm dicker Kupferdrahtstücke hergestellt. |

|

Das vorbereitete 20mm hohe Statorpaket 18N 40mm ("Croco G2") und die GFK-Isoscheiben bei der Anpassung. |

|

Das Halbrund der Statorbleche wurde mit einem 1,8 mm Bohrer auf der Aluseite ergänzt. Dann Wurde ein M2 Gewinde eingeschnitten. Die Schraube, die das Paket gegen Verdrehung und Abziehen sichert, geht durch die gesamten 20mm Pakethöhe. Die Isoscheiben wurden aufgeklebt. |

|

Der Radiallüfter im Glockenboden wurde auf der "Einlassseite" nachgearbeitet. Das macht nur Sinn, wenn man sich von vorn herein auf eine Drehrichtung festlegt. Hier jednefalls stand bereits fest, dass der Motor vorspant montiert und einen rechtsdrehenden Propeller antreiben wird. |

|

Das Statorpaket wurde auch in den slots mit 500°C temperaturbeständigem Silikonlack vorbehandelt. Die Magnete wurden mit einem langsamhärtenden 200°C beständigen 2-Komponentensystem eingeklebt. dieses ist genauso wie die N50EH Magnete bis 200°C temperaturbeständig. Auch die Zwischenräume zwischen den Magneten wurden mit diesem Harz verfüllt. |

|

Die in 2 Teilmotore aufgeteilte Wicklung wurde im 18N16P YY Schema mit 175° beständigem doppelt gelackten Kupferdraht (1,18mm dick) in XxX - Gruppen gewickelt. |

|

Hier sind die Sternpunkte in Messingröhrchen verlötet und die Anschlussdrähte kombiniert und isoliert. |

|

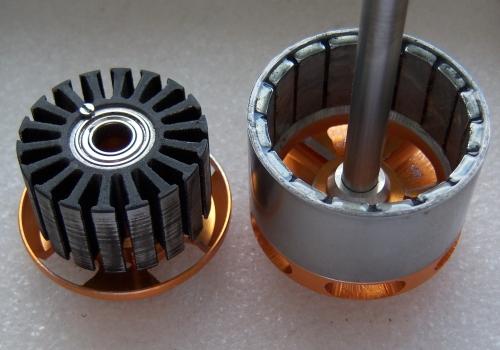

Der Motor ist fast fertig. Vor dem Zusammenbau von hinten.... |

|

....und von vorn gesehen. |

|

Gegen das Abziehen der Glocke wird der Motor durch eine M3 Schraube nebst Scheibe in einer entsprechenden Gewindebohrung in der 8mm dicken Titanwelle gesichert. |

|

Vorn hat die Welle ein M8 Aussengewinde, auf dem eine Aluminiummutter das Klapplattenmittelstück hält und ein M3 Innengewinde zur Befestigung des Spinners. Eine M3 Madenschraube dienst als Mitnehmer für das Mittelstück. |

|

Das Mittelstück in Position. Auf diese Weise befestigt, hat die Welle nur noch die Glocke zu zentrieren und die Zugkraft über die M3 Schraube an das hintere Lager des Motors weiterzugeben. Die Glocke-Welle- Verbindung ist von jeglicher Drehmomentübertragung völlig freigestellt. |

|

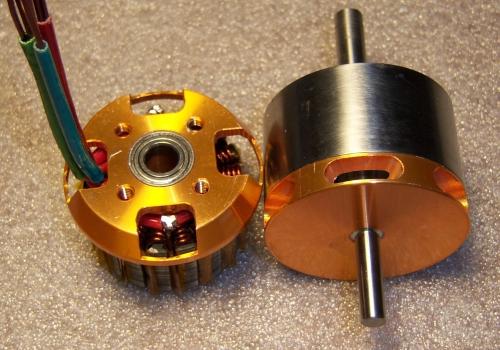

Der Motor beim ersten Test auf dem Prüfstand. Die spezifische Drehzahl beträgt 609 / V. |

|

Betriebsfertig wiegt er knapp 275g. Das ist für einen 4020er Motor mit eingebauter Zwangskühlung ein seht guter Wert. Durchmesser 49mm; Länge 43mm (ohne Welle)

Wie Tests bereits gezeigt haben, ist die 5x1,18 YY Wicklung gut in der Lage, für bis zu 10 Sek. 150A und wirklich kurz bis zu 180A zu vertragen. |

|

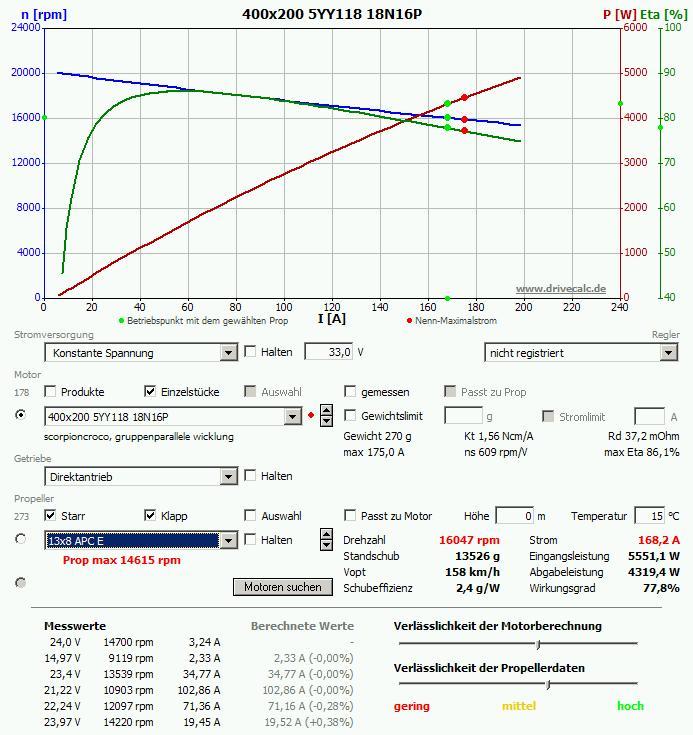

Hier noch eine aus den gemessenen Werten gerechnete Prognose für 10S. Natürlich ist ein solcher Leistungsdurchsatz wegen der entstehenden Abwärme nur sehr kurzzeitig zu realisieren - aber für einen 275g Motor ist das schon ganz ordentlich.

|

|