|

Ich brauchte einen vernünftigen langsamdrehenden Antrieb für meinen Elektromaster. Auslegen wollte ich ihn für die vorhandenen 6s Kokam 3200H5 und den 80er Jazz sowie eine der 18" Aeronaut- Klapplatten. Also habe ich in meine Dank gut gefüllte Bastelkiste gegriffen und mir ein paar Teile rausgeholt: - einen Drehteilesatz vom Scorpion 4035 - 25mm der 0,2mm dicken 18N 40mm im weiter zu "G3" optimiertenCrocoschnitt - 16 Segmentmagnete vom 4025er scorpion - eine 8er Titanwelle grade 5 - 2 Gfk Isoscheiben vom MARTIN

|

|

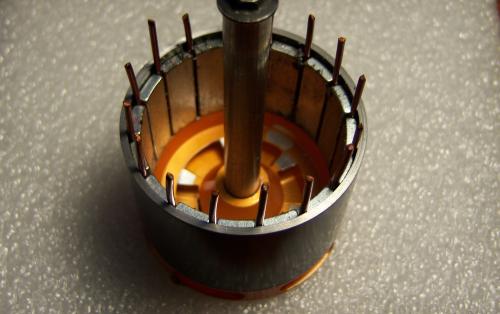

Den Rückschlussring habe ich auf der Drehbank von 35 auf 25mm Magnetlänge gekürzt. |

|

Genauso bin ich mit der Statorträger umgegangen. |

|

Die erste Testwicklung hatte 6turns 1,18er Draht und war YY verschaltet. Da ich mir beim Wickeln einen Windungsschluss eingefangen hatte und die spezifische Drehzahl auch noch nicht lag, wo ich sie mir gewünscht hatte, habe ich sie nochmals geändert - weiter unten mehr dazu. |

|

Die Magnete der Qualität N50EH wurden (wie immer) mit passenden Kupferlackdrahtstücken auf identische Abstände gebracht und mit einem für 200°C gerateten 2 Komponentensystem verklebt. |

|

Das 688ZZ Lager im Statorträger. |

|

Der Motor ohne den mit dem Glockenboden verschraubten Rückschlussring. Imho ein durchaus interessanter Anblick. Die Welle ist noch nicht auf das Endmaß gekürzt. |

|

Das war die YY Verschaltung der ersten Wicklung |

|

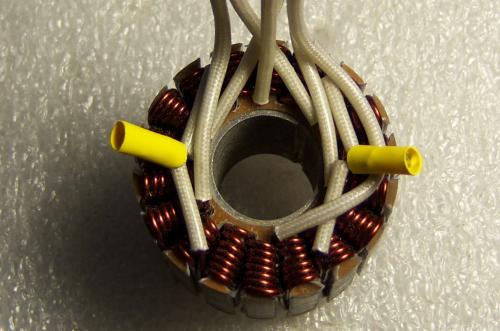

Und das ist die auf 7x1,0mm YY geänderte Bewicklung. |

|

Die Glocke ist testweise mit Welle und Klapplattenmittelstück montiert. |

|

Ein Blick ins innere der Glocke. Man sieht den Radiallüfter im Glockenboden und die mit GFK-Streifen verfüllten Magnetzwischenräume. Auch das M4 Gewindeloch am unteren Wellenende ist gut zu erkennen. |

|

Die gruppenparallele Bewicklung ist verschaltet. |

|

Das Statorpaket wird durch eine M2 Madenschraube in einer Gewindebohrung zwischen Blechpaket und Träger gesichert. Das ergibt einformschlüssige (Verdrehen) und wieder demontierbare Verbindung. |

|

Das vordere Lager ist direkt ins Statorblechpaket geklebt. auch das hat sich bewährt und gestattet es, ein wirklich kräftiges 688ZZ Lager in der 16er Bohrung unterzubringen |

|

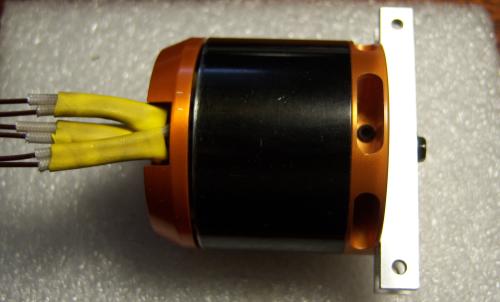

Der fertige Motor wiegt 325g, ist 50mm lang und hat 49mm Durchmesser. Die angedachten bis zu 100A an 6S bzw. in einer Extremauslegung an 10S wird er für die 15-20sec klaglos wegstecken. Das mag kurz erscheinen, ist aber bei einer Steiggeschwindigkeit von erfahrungsgemäß ca. 25m/s bei knapp 7kg Schub am 4kg Flieger schon bei 6s völlig ausreichend. Die Stromfestigkeit der 2x1,0 II - Bewicklung = 1,4mm singlestrand ist jedenfalls erfahrungsgemäß seeehr ausreichend. Die Temperaturgrenze für den Motor bestimmt der Lack auf dem Draht. Während der nur bis 175°C zugelassen ist, sind die Magnete der Klasse EH, das verwendete Isopapier in den Slots und das Klebersystem für 200°C zugelassen. Erfahrungsgemäß öffnen sich zuerst die mit 220°C -Lot gelöteten Sternpunkte und bewahren bei Hochleistungsorgien so den Rest vor Schlimmerem. |

|

Das verstärkte Mittelstück wird in bewährter Weise durch eine M4 Zentralschraube am Glockenboden gehalten. Die Drehmomentübertragung wird wie schon beim 4020 durch Mitnehmerstifte realisiert. So ist auch das Betreiben der geplanten 18,5x12er Klapplatte kein Problem. Sie wird an 6s laut errechneter Pronose mit etwas über ihrer maximal zugelassenen Drehzahl von 6000 rpm drehen und dabei am Motor eine Stromaufnahme von 75A bewirken. |

|

Die Einbausituation habe ich erneut als halbgetauchte Vorspantmontage realisiert. Zusammen mit meinem Euromaster hatte ich später den Motor an den Dieter verkauft. |

|

Ein paar Wochen später kam die böse Überraschung:

Dieter rief mich an und fragte mich, ob es sein könnte, dass der Motor in ausgeschaltetem Zustand (!) beim Segeln nach 20min abbrennen kann. Eigentlich geht das nicht, dass ein Motor stirbt, solange nicht irgendwo Strom herkommt. Also muss der Steller definitiv am GAU beteiligt gewesen sein. Die Überprüfung des Senders ergab in der Tat, dass ein Mischer den Gaskanal für 5-6% offengehalten hat. Die Gasstellung reichte offenbar zwar nicht, um die Luftschraube andrehen zu lassen, schickte aber permanent Impulse der Anlauframpe durch den Motor. Das geht nur,wenn der steller diesbezüglich keine Sicherung in der Software hat. |

|

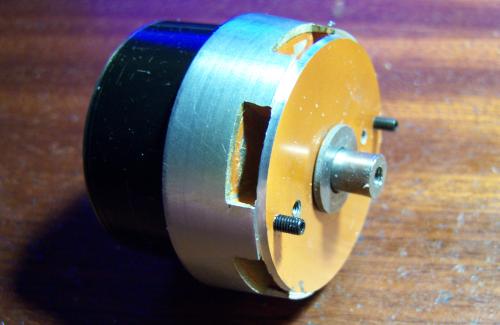

Die Bleche sind nicht verdreht, sondern nur auf einer Stelle verbogen. Die andere Seite ist okay. Man sieht auch, dass die Drehversuche am blockierten Rotor mal so und mal andersrum erfolgt sein müssen: In der Mitte des bildessind die Hämmer einmal in die und einmal in die Richtung verbogen worden. |

|

Die verbogenen Statorbleche müssen bei einem Restartversuch des hitzeblockierten Motors durch einen

der vielen Brocken aus zusammengeschmolzenem Isomatrial zustandegekommen sein. |

|

Jetzt kommt der wirklich interessante Teil: Ich hab das Ding erstmal auf Durchgang gemessen: kein Statorschluss! Also grob gereinigt. Dann den "Sicherheitsjive" dran - initialisiert sauber, also kein Windungsschluss - die daraus resultierenden unterschiedlichen Induktivitäten der Stränge hätte er ja sofort bemeckert (das macht der ja sogar bei "intakten" aber mies gewickelten chinawicklungen ) Also okay: Strom drauf gegeben - er läuft wie eh und je!! Nichtmal die leerlaufdaten haben sich verändert! Das heisst, dass auch die N 50 EH - Magneten der Hitzebelastung standgehalten haben. |

|

Hier ist definitiv ein kompletter Statorneuaufbau fällig - für den Nicht-selbermacher wärs ein Totalschaden! Besonders lästig sind neben den verbogenen Hammerköpfen die in den engen slots geschmolzenen und verbackenen Isoreste. |

|

Und da ich einmal dabei war, habe ich gleich noch einen ordentlichen Sitz für den Spinner an die Glocke gedreht und dickere Mitnehmerstifte eingebaut. |

|

So sind die Teile wieder zurückgegeangen zum Dieter. Irgendwann wird der Motor also wieder in die Luft gehen. |