|

Der Hauptschwachpunkt am bl-Aussenläufer ist die Lagerung. Nahezu alle dieser Lagerungskonstruktionen lassen einem Ingenieur wohl die Haare zu Berge stehen, weil sie völlig falsch konstruiert sind. Das ist jedoch nicht zu ändern.

Wegen des (leider) sehr begrenzten Einbauraumes sind die Kugellager eigentlich für die auftretenden Belastungen ("Tragzahl") meist deutlich zu klein dimensioniert. Zudem werden sie gerade im Helibetrieb oft sehr dicht an ihren Grenzdrehzahlen betrieben, wie ein Blick in die Datenblätter der Hersteller schnell verrät.

Auch die hohe Wärmebelastung macht ihnen zu schaffen.

Es ist davon auszugehen, dass die auf normale Betriebstemperatur ausgelegte Dauerschmierung der nicht abgedichteten (Grenzdrehzahl!)sondern nur mit Schmutzschutzscheiben

versehenen Lager (ZZ-Typen) infolge der hohen Temperaturen schmilzt und nach und nach aus dem Lager läuft.

Auch axiale Schläge durch zu großes Axialspiel sind schnell tödlich für diese Art Lager. Gerade am Heli sind überhöhte radiale Lasten durch falsches (zu kleines) Zahnflankenspiel schädlich für die relativ wenig tragfähigen Lager des Motors. Vorsorgliche lagerwechsel nach maximal 50 Betriebsstunden halte ich unter Hochlastbedingungen für angebracht. Die paar Euro sind in jdem Falle gut investiert. |

|

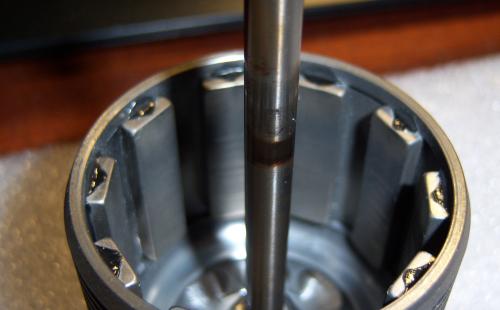

Der 2. Schwachpunkt sind die Wellen. Auch hier gilt, dass sie gemessen an ihrer Belastung fast immer deutlich unterdimensioniert sind. (hier Pyro spezial mit 8er Welle und Original Pyro mit eigentlich zu dünner 6er Welle) Je länger ein Motor gebaut ist um so mehr wirkt sich das negativ aus.

|

|

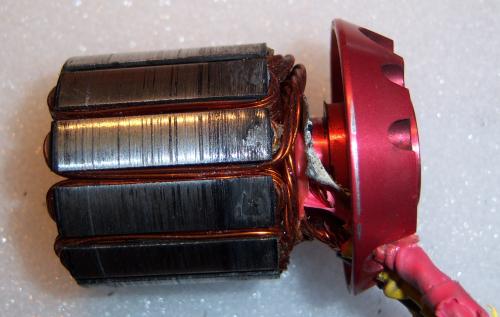

Insbesondere, wenn die Lagerungspunkte weit auseinander liegen (langes Statorpaket hier strecker 378-30) und die Glocke schlecht oder nicht gewuchtet ist, unterliegt sie einer hohen Biegebelastung. Wenn dann noch ein schlecht oder gar nicht gewuchteter Propeller dazukommt, wirds ganz übel. Dann kann die schlecht laufende Glocke mit dem Statorpaket in Kontakt kommen, was auf beiden Seiten deutliche Spuren hinterlässt. Nebenher werden dabei die Lager durch Kippung des Innenringes gegen den Aussenring verspannt.

|

|

Man sollte vor allem bei schweren Glocken und hohen Zieldrehzahlen darauf achten, möglichst dynamisch feingewuchtete Motorglocken einzusetzen - nicht nur Spitzenhersteller machen das!

Eine kneteartige Masse zwischen den Magneten ist ein deutlicher Hinweis. ungewöhnliches Singen der Motorglocken sind ein Hinweis darauf, dass es zu Resonanzschwingungen kommt, die ihre Ursache häufig in nicht optimalem Rundlauf haben.

|

|

Wellen gehören in jedem Falle gewechselt, wenn sie schon solche Spuren zeigen! Das mögen die gar nicht und werden bald den Dienst quittieren. Das Axialspiel sollte mittels Beilagen unter dem Sicherungsring oder über den Sitz des Stellringes stets so eingestellt werden, das es bei voll erhaltener Freigängigkeit der Lagerung so klein wie möglich ist. Zu kleines Axialspiel äussert sich in erhöhtem Leerlaufstrom. |

|

Sämtliche Verschraubungen, die nicht durch Schraubensicherung dauerhaft festgelegt wurden, können sich durch die unvermeidlichen Vibrationen lockern. Auch nicht vollständig lose Schrauben sind gefährlich: sie führen zu einer Aufweitung der Sitze, die sie eigentlich sichern sollen. (Beispiel Pyro 30-12 Schraubensicherung sollte also immer Pflicht sein. Auch Wellen, die bleiben sollen wo sie sind, sollten eingeklebt werden, wenn sie nicht von Haus aus eingepresst sind. |

|

Verklebungen zwischen 2 Materialien mit deutlich unterschiedlichen Ausdehnungskoeffizienten bilden stets eine Problemstelle. Die Verklebung zwischen Glockenboden und Rückschlussring kann sich nach langer Betriebszeit durch Alterung der Klebestelle vor allem unter der hohen thermischen Belastung lösen / lockern. Testen und nach ablauf der Garantiefrist sauber ausrichten und wieder verkleben. |

|

Da der Glockenboden zumeist aus relativ weichem Alu gefertigt ist, neigen die sehr schmalen gehärteten Innenringe der Kugellager dazu, sich in das Alu reinzuarbeiten. Abhilfe schaffte das einlegen einer sogenannten Anlaufscheibe aus 0,1mm dickem Stahl. Diese verteilt den Druck des Innenringes auf den gesamten Ansatz am Glockenboden. |

|

Die Welle-Lager und Lager / Lagersitzpassungen. Da Stahllager und Stahlwellen den gleichen Ausdehnungskoeffizienten haben und die Erwärmung in der Reihenfolge: Kupferdraht-> Statoreisen-> Kugellager-> Welle erfolgt, kommt es dazu, dass der Innenring des Lagers sich auf der Welle drehen kann. Das aus dem Lager gelaufene Fett tut ein übriges und schmiert dieses unerwünschte Gleitlager. Die Welle schleift sich dabei ab und die Passung wird immer weiter. Im ungüstigsten Falle kann die (zu dünne) Härtezone der Welle komplett aufgebraucht werden ud es kommt zum Einlaufen der Welle. Die Sicherung der Welle-Lager Passung mit einem Tropfen Loctite oder sku (bei bedarf leichter lösbar)kann dem gut vorbeugen. |

|

Schmutz im Luftspalt/ an den Magneten. Man glaubt gar nicht,wieviel magnetischer Schmutz in der Gegend umherfliegt! Öfter als man denkt, war ein etwas größeres Bröckchen im Luftspalt die ursache für losgerissene oder beschädigte Magneten. Da das ein echter Lawineneffekt ist, kann so ein Schmutzpartikel tatsächlich dazu führen, dass der Motor blockiert und/oder komplett zerstört wird. Es empfiehlt es sich in von der Einbausituation abhängigen Zeitabstäden, die Glocke abzunehmen und die Magnete mittels Tesaband oder einer ausgedienten Zahnbürste von Schmutz zu reinigen. |

|

Deshalb müssen auch die Magnete selber gelegentlich auf festen Sitz geprüft werden. Auch diese Verklebungen zwischen der relativ weichen Glocke mit ihren Resonazschwingungen und den extrem starren (gesinterten) Magneten sind gerade an Hochleistungsmotoren eine sehr gefährdete Stelle. Dazu kommt die Wirkung der Axial ausgerichteten Komponente des Magnetkreises, die, wenn sie nicht abgefangen wird( einkonstruierte Stufe am Glockenrand oder eingelegter Antiwanderring)gewaltige Scheerkräfte mobilisieren kann. (Beispiel Megacroco 6530) |

|

Jede nicht vergossene Wicklung schwingt. Dabei reiben die Drähte aneinander und an der Beschichtung des Statorpaketes. (Axi 4120) Das kann dazu führen, dass die Isolation durchgerieben wird und es zu Windungs- und /oder Wicklungsschlüssen kommt.

Bei einer Multifilarwicklung können einzelne der dünnen Drähte mit drehenden Teilen in Kontakt kommen und Schlüsse produzieren oder zerreissen wenn sie zu

locker gewickelt sind.(Hacker A 30) Bei einem Wicklungsschaden hilft nur Neuwickeln - wenn man es kann. |

|

Wer Wert auf gutes Aussehen legt, sollte jede nicht verchromte/ brünnierte/ lackierte Glocke aussen gelegentlich mit einem Öllappen

abreiben - weiches eisen, und das ist wichtig für gute elektrische Eigenschaften des Motors - rostet, wenn man es nicht schützt. ( ungepflegte einteilige Volleisenglocke eines 6520er Croco) |

|

Die Kabeldurchführungen am Statorträger schwingen ebenfalls. Wenn dort nicht sauber entgratet ist, kann sich auf Dauer dort der Isoschlauch auf den Motoranschlüssen durchscheuern. Das geht auch ganz ohne Grate, wenn man dort todschicke Mechanikerqualität in Form einer messerscharfen 90° -Kante hat.

Im Bedarfsfall sollte vor der ersten Inbetriebnahme da nachgearbeitet werden. |

|

nicht gut verklebte Statorbleche ohne Verdrehsicherung können sich im Betrieb gegeneinander Verdrehen. Das sieht im Ergebnis aus,

wie auf nebenstehendem Bild, nur dass da schon beim Stapeln gemurkst worden war . (Beispiel Strecker 330-20) Das ist dann eigentlich ein Fall für die Tonne - das Neustapeln ist selbst für den Edelbastler nur bei absolut höchstwertigen Blechen und sehr seltenen Schnitten in Betracht zu ziehen. |

| Wenn man nicht drauf angewiesen ist, den einzigen Steller in verschiedenen Modellen einzusetzen, sollte man die Verbindungen Steller- Motor stets direkt verlöten und nicht über Stecker realisieren! Sind Stecker unumgänglich, so sollten sie stramm sitzen und anhand des maximalen Spitzenstromes dimensioniert werden. Das die Leitungen so kurz wie möglich zu halten sind, versteht sich von selbst. Der stramme Sitz der Stecker bzw. die Lötstellen sind in die Kontrolle einzubeziehen! |